Асинхронні короткозамкнуті електродвигунидуже прості за конструкцією; вони мають високу надійність в експлуатації, низьку вартість виготовлення та ремонту меншими габаритними розмірами та масою в порівнянні з електродвигунами постійного струму, не вимагають особливого догляду, крім спостереження за підшипниками, ізоляцією, контактними з'єднаннями та мають задовільні тягові властивості. При підвищенні частоти обертання ротора вище за синхронну (частоти обертання магнітного поля) автоматично переходять у генераторний режим без будь-яких перемикань, що спрощує електричну схемупід час використання електричного гальмування.

Поряд із перевагами асинхронні електродвигуни мають ряд недоліків, що ускладнюють їх використання на рухомому складі. Пускова характеристика двигуна з короткозамкненим роторомпри постійній частоті струму не забезпечує високих прискорень, тому що момент при торканні відносно малий і збільшується до максимального значення зі зростанням швидкості. Управління частотою обертання електродвигуна утруднене. Повітряний зазор між статором та ротором дуже малий. Збільшення зазору підвищує масу та збільшує розміри двигуна. Пуск електродвигуна з короткозамкненим ротором пов'язаний з великими втратами потужності та нагріванням обмоток.

Успіхи силової напівпровідникової техніки та засобів автоматики дозволяють створити надійні та економічні статичні перетворювачі частоти з прийнятними для тепловозів розмірами та масою. Цим зумовлюється практичне застосуванняу тепловозній тязі передачі змінного струму з асинхронними коротко-замкнутими електродвигунами, тим більше що для тепловозів з

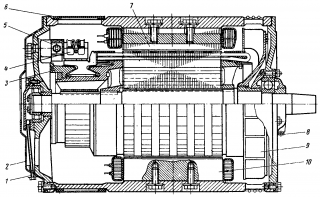

Рис. 3.23. Тяговий асинхронний електродвигун ЕД-900 (подовжній та поперечний розрізи):

1 - вал; 2 - шайба; 3-роликові підшипники; 4 – підшипникові щити; 5- втулка; 6-сердечник ротора; 7-обмотка статора; Я-сердечник статора; 9-корпус (кістя); 10 кожух захисний; 1/- короткозамкнута обмотка ротора; 12 - паз сердечника ротора; 13- паз сердечника статора; 14 - приплив; 15 вентиляційний канал; 16 - коробка затискачів; 17- вентиляційні отвори в сердечнику ротора дизелями потужністю понад 2940 кВт у секції при використанні тягових електродвигунів постійного струму доведеться суттєво ускладнювати їх конструкцію (застосовувати збірні або зварні кістяки, компенсаційні обмотки тощо або збільшувати кількість осей). Харківський завод «Електроважмаш» ім. Леніна, Ворошиловградський тепловозобудівний завод ім. Жовтневої революціїта Талліннський електромеханічний завод ім. Калініна створили макетний тепловоз ТЕ120 потужністю 2940 кВт із передачею змінного струму, на якому використовуються асинхронні короткозамкнуті тягові електродвигуни ЕД-900 (рис. 3.2.3) з опорно-рамною підвіскою (див. табл. 3.4).

У тягових машинах змінного струму магнітопровід, що виконується з листів електротехнічної сталі, не може служити одночасно кістяком машини (недостатня стійкість його форми), тому він закріплений у корпусі статора. Товщина стінок корпусу (остова) визначається з умов міцності та сполучення з іншими частинами машини: підшипниковими щитами, деталями повітроводу та ін.

Основні частини двигуна: статор, ротор та торцеві щити з підшипниками. Статор включає корпус 9, осердя 8, обмотку 7 і натискні шайби. Литий круглий корпус має внутрішні осьові ребра жорсткості, що утворюють канали для проходу повітря, що охолоджує статор. Для входу і виходу повітря кістяк має два люки. Вихідний люк забезпечений захисним кожухом, що оберігає від потрапляння всередину двигуна води (при миття візків).

Пакет статора набирають із листів електротехнічної сталі на спеціальні призми та закріплюють натискними шайбами. Обмотку статора (двошарову петлеву) укладають у пази сердечника статора і закріплюють у них ізоляційними клинами. Лобові частини котушки статора обмотки закріплюють конусними кільцями. Обмотаний статор обточують призмами і запресовують в корпус. Ізоляція від корпусу статора обмотки виконана з поліамідної плівки. Ротор включає вал 1, втулку (кістя) 5, сердечник 6" і обмотку 1/.

На вал напресована втулка у вигляді труби, а на неї - сердечник ротора, набраний з листів електротехнічної сталі. Коротко замкнута обмотка виконана у вигляді «біличної клітини» шляхом заливання пазів та торців сердечника алюмінієвим сплавом. Конструкція підшипникових вузлів подібна до підшипникових вузлів тягових електродвигунів постійного струму.

Збудники, допоміжні генератори та електродвигуни

Успіхи силової напівпровідникової техніки та засобів автоматики дають можливість створювати надійні та економічні статичні перетворювачі частоти з прийнятними для тепловозів розмірами та масою. Цим зумовлюється практичне використанняна тяговому рухомому складі передачі змінного струму з асинхронними електродвигунами, що мають короткозамкнений ротор.

Механічна характеристика асинхронного електродвигунажорстка, таку ж характеристику має постійного струму паралельного збудження, але перевантажувальна здатність тягового електродвигуна постійного струму обмежується нагріванням і комутацією, а асинхронного - максимальним моментом, що розвивається ним. Тому асинхронний тяговий електродвигун допускає перевантаження, що обмежується частиною характеристики, яка обумовлює стійку роботу.

Технічні характеристики тягового електродвигуна ДАТ-510представлені у табл. 1.6.

Технічні характеристики тягового електродвигуна ДАТ-510

Асинхронний тяговий електродвигун ДАТ-510призначений для приводу колісних пар вантажних, пасажирських та маневрових тепловозів з електричною передачеюзмінного струму, зокрема для приводу тепловозів 2ТЕ35А, 2ТЕ25А, ТЕМ10А. По ГОСТ 183-74 режим роботи тягового електродвигуна S1 (тривалий); допускається режим S2 (короткочасний) із тривалістю включення 1 год.

Тяговий електродвигун ДАТ-510 складається з наступних основних частин: статора, ротора та підшипникових щитів (рис. 1.37). Форма корпусу електродвигуна циліндрична з одним конусним робочим кінцем валу, що служить для насадки провідної шестерні тягового редуктора.

Статор двигуна має легкий сердечник, виконаний з листів електротехнічної сталі, як і в інших тягових машинах змінного струму, тому через недостатню стійкість форми не може служити одночасно кістяком машини. Для надання стійкості сердечник закріплений в оправці 15м корпусі статора 13 з вуглецевої сталі СтЗкп2. Товщина стінок корпусу визначається з умов міцності та сполучення з іншими частинами машини, підшипниковими щитами 9 та 18.

Рис. 1.37. Розріз асинхронного тягового електродвигуна ДАТ-510

1 - шапка моторно-осьового підшипника; 2 - вкладиш моторно-осьового підшипника; 3 – кожух; 4 – ротор; 5, 20 – кришка підшипника; 6, 23 -лабіринтне ущільнення; 7 - завзята шайба; 8, 19 – підшипник; 9 – великий підшипниковий щит; 10 - обмотка ротора; 11 - обмотка статора; 12, 16 – натискна шайба; 13 - корпус; 14 - сердечник статора; 15 - оправлення; 17 – вентиляційний люк; 18 – малий підшипниковий щит; 21 -лабіринтне кільце; 22 - вал; 24 – втулка ротора.

Пакет статора набирають з листів електротехнічної сталі товщиною 0,5 мм на спеціальні призми і закріплюють натискними шайбами 12 і 16. Двошарову петлеву обмотку статора 11 укладають в пази осердя і закріплюють в них ізоляційними клинами, потім виконують просочення і сушіння. Лобові частини котушки обмотки якоря закріплюють конусними кільцями. Статор з покладеними в нього обмотками обточують призмами і запресовують в корпус 13.

Ізоляція обмотки статора від корпусу виконана з поліамідної плівки та скляної стрічки, просоченої електроізоляційним лаком КО-916К.

Обмотка статора має три вивідні дроти (рис. 1.38) для приєднання до зовнішньому джерелуелектроживлення, на які завдано маркування: U - початок першої фази, V - початок другої фази, W - початок третьої фази. Для зміни напрямку обертання ротора необхідно поміняти місцями початку двох фаз обмотки статора.

Рис. 1.38. Коробка з'єднань ДАТ-510

Рис. 1.38. Коробка з'єднань ДАТ-510

1 – кабель внутрішнього з'єднання; 2, 5 – ізоляційна втулка; 3 – корпус; 4 – силовий кабель; 6 – болт; 7 - допоміжні дроти.

Ротор двигуна розташований на валу електродвигуна, на якому закріплена втулка 24 у вигляді труби (рис. 1.37). Серце ротора 14, набраний з листів електротехнічної сталі товщиною 0,5 мм, напресований на трубу. Короткозамкнена обмотка 10 виконана у вигляді «біличної клітини» шляхом заливання пазів і торців сердечника алюмінієвим сплавом. Пази ротора мають напівовальну напівзакриту форму.

Втулка ротора запресована на валу з розташованими на ньому кільцями 6 та 22 з лабіринтними проточками.

Вал ротора виготовлений із прокату сталі марки ЗОХМА з термообробкою. Ротор тягового електродвигуна динамічно збалансований.

Підшипникові щити 9 і 18 мають зварну конструкцію, обладнані камерами, які закриті кришками 5 і 20, і служать для скидання відпрацьованого мастила РРВ або РРВ-М.

Складання підшипникового щита з корпусом статора 13 здійснюється за принципом центруючого посадкового замку, тобто. за допомогою посадки центруючого виступу зовнішнього кільця щита підшипникового на посадкову поверхню корпусу статора. З'єднання фіксується болтами.

У підшипниковому щиті з боку, протилежному приводу, встановлюється датчик частоти обертання ротора, що взаємодіє з зубчастим вінцем упорної шайби 7 підшипника 8. На виході повітря з тягового електродвигуна (вентиляційний люк) 17 передбачено місце встановлення для монтажу датчика температури.

У підшипниковому щиті з боку, протилежного приводу, встановлюється роликовий підшипник типу А-92417 К2М, а з боку приводу - роликовий підшипник 7 типу АЛЕ-32332 К2М.

Осьові підшипники 7 з бронзовими вкладишами 2 використовуються для електродвигунів з опорно-осьовою підвіскою. Крім того, виконання тягових електродвигунів передбачає застосування моторно-осьових підшипників кочення (рис. 1.39 а) і опорно-рамного підвішування тягових електродвигунів (рис. 1.39 б).

Вентиляція електродвигуна здійснюється потоком зовнішнього повітря, що подається всередину через вікно зварного круглого корпусу 13. ДАТ-510 має внутрішні осьові ребра жорсткості, що утворюють канали для проходу повітря, що охолоджує лобові частини статора обмотки 77 з боку сполук. Повітря проходить через аксіальні канали шихтованого сердечника ротора 4, охолоджує лобові частини статора обмотки з боку приводу і, нагріваючись, викидається назовні через жалюзі на вентиляційних люках 17 підшипникового щита 18 з боку приводу.

Рис. 1.39. Варіанти виконання корпусу тягового електродвигуна ДАТ-510

Рис. 1.39. Варіанти виконання корпусу тягового електродвигуна ДАТ-510

А - опорно-осьове підвішування з підшипниками кочення; 6 - опорно-рамне підвішування.

Потоком повітря також охолоджуються підшипникові роторні вузли. Статичний тиск охолоджуючого повітря вимірюється в контрольній точці. Величина тиску має відповідати нормативним значенням.

Моторно-осьові підшипники (див. рис. 1.37) мають вкладиші 2, розміщені в шапках 1, які з'єднані з кістяком спеціальним замком і закріплені чотирма болтами з різьбленням М36 зі сталі 45. Постійний рівень мастила в шапках контролюється за указачем. Для полегшення загвинчування болти мають чотиригранні гайки, що упираються в спеціальні упори на кістяку. Розточування горловин під моторно-осьові підшипники проводять одночасно з розточуванням горловин під щити підшипникові, тому шапки моторно-осьових підшипників не є взаємозамінними деталями. Шапки відлиті зі сталі 25Л1 і мають складну конфігурацію, що забезпечує розміщення мастильних пристроїв. Для запобігання моторно-осьових підшипників від попадання в них пилу та вологи вісь між шапками закрита кожухом. Кожна вкладка складається з двох половин, в одній з яких, зверненої до шапки, зроблено вікно для подачі мастила. Для фіксування положення в осьовому напрямку вкладки мають бурти; від провертання вкладиші оберігають шпонки. Вкладиші відлиті з латуні ЛКС80-3-3. Внутрішня поверхня залита бабітом Б16 товщиною 3 мм і розточена по діаметру 205 мм. Після розточування вкладки підганяють по шийках осі колісної пари. Для забезпечення можливості регулювання натягу посадки вкладишів у моторно-осьових підшипниках між шапками і корпусом 13 встановлені на болти кріплення шапок сталеві прокладки товщиною 0,35 мм, які в міру зношування зовнішнього діаметра вкладишів знімаються.

Пристрій, що застосовується для змащення моторно-осьових підшипників, підтримує постійний рівень мастила. У шапці є дві сполучені камери, що заповнюються мастилом, в яку занурена пряжа. Камера з мастилом у нормальному режимі не має повідомлення з атмосферою.

Кожух зубчастої передачі призначений для захисту зубчастої передачі від зовнішнього середовища та створення масляної ванни для мастила зубчастої передачі. Кожуха зубчастої передачі можуть бути виконані сталевими, звареними з листової сталі, або склопластовими, виготовленими зі склотканини, просоченої поліефірною смолою. Кожухи складаються з верхньої та нижньої половин, які обробляються спільно та розкомплектуванню не підлягають. По горловин і по роз'ємах кожухів встановлені ущільнювальні прокладки. До корпусу тягового електродвигуна сталеві кожуха кріпляться трьома болтами М30 зі сталі 45, а склопластові - трьома болтами МЗО зі сталі 10.

Половини склопластових кожухів стягнуті між собою шістьма болтами М12 та шістьма болтами М16, сталевих - двома болтами МЗО по торцях і трьома болтами М16 з боків великих горловин. На верхніх половинах кожухів є сапун, службовець для вирівнювання тиску всередині кожуха з атмосферним, але в нижніх половинах - зливна пробка.

Сторінка 21 з 21

В експлуатації в різних країнахперебувають понад 250 одиниць ЕПС із асинхронними тяговими двигунами. Асинхронні тягові двигуни використовуються на магістральних та маневрових електровозах, тепловозах, електропоїздах, як приміських, так і метрополітенів.

Нижче буде розглянуто параметри електровозів, ефективність яких вже підтверджена досвідом. До них насамперед відносяться електровози Е-120 та Е-1200, що експлуатуються на державних залізницях та промисловому транспорті ФРН. Представляють також інтерес і електровози ЕА-3000, що експлуатуються в Данії, та електровози Е-17, що експлуатуються в Норвегії. По електропоїздах метрополітену накопичено досвід експлуатації у ФРН та Фінляндії. Далі буде розглянуто переважно електрообладнання ЕПС, специфічне для асинхронного приводу тягового.

Параметри електровозів із асинхронним тяговим двигуном. Основні параметри електровозів зведені у табл. 13.4.

Конструктивні особливості електровозів, що розглядаються:

всі електровози мають індивідуальний привід осей та рамне підвішування. тягових двигунів;

внаслідок малої маси електровоза, що припадає на одну вісь, та значної маси електричного обладнання механічна частина електровоза гранично полегшена;

всі електровози (крім електровоза Е-1200) забезпечують рекуперацію енергії при потужності приблизно рівної тягової потужності електровоза;

всі електровози відрізняються малим впливом, що заважає, на лінії зв'язку і пристрої СЦБ;

всі електровози відрізняються хорошими тяговими властивостями і мають досить досконалі пристрої підтримки високого коефіцієнта використання зчеплення в усіх режимах. Іншими словами, на цих електровозах досить повно реалізовані протибоксувальні властивості асинхронного тягового двигуна.

Розробником та виробником перетворювачів та систем їх регулювання є фірма ВПС (Швейцарія). Особливості цього обладнання буде розглянуто нижче.

Для всіх перерахованих електровозів вже накопичено досвід експлуатації. Електровози Е1-17 виявили добрі тягові властивості при роботі в умовах Заполяр'я на важкому гористому профілі. Однак надійність електричного обладнання на початку експлуатації була нижчою ніж у електровозів, що серійно експлуатуються. Надалі надійність неухильно підвищувалася.

Таблиця 13.4

Параметр |

Електровози |

|||

Рік виготовлення |

||||

Потужність, кВт Швидкість, км/год: |

||||

максимальна |

||||

номінальна Сила тяги, кН: |

||||

при торканні |

||||

номінальна |

||||

Напруга контактної мережі, кВ |

||||

Частота струму контактної мережі, Гц |

||||

Передавальні відносини |

||||

Число осей |

Електровози ЕА-3000 успішно експлуатуються в Данії, і Данські залізниці ухвалили рішення про замовлення ще однієї партії електровозів цієї серії.

Ретельно досліджено в експлуатаційних умовах електровози Е-120, які практично відразу після будівництва виявилися придатними до роботи на лінії та мають місячні пробіги, що навіть перевищують пробіги серійних електровозів. На цих електровозах на початку експлуатації виявилися недостатньо надійні вузли, які, однак, не специфічні для нової системи тягового електроприводу. Це трансформатори, допоміжні машини та ін. Пристрої перетворювача практично не вимагали будь-яких удосконалень, оскільки були добре відпрацьовані при стендових випробуваннях тягового електроприводу.

Рівень надійності електровоза такий же, як н у кращих серійних електровозів; є тенденція до подальшого підвищення надійності. Витрати на утримання та ремонт вже значно нижчі, ніж у серійних електровозів. Відзначено економію енергії внаслідок високого коефіцієнта потужності та рекуперативного гальмування.

Підтвердилися переваги електровоза Е-120 щодо реалізації сили тяги, за високим коефіцієнтом потужності, при слабкому впливі, що заважає, на лінії зв'язку і пристрою СЦБ. За тяговими якостями чотиривісний електровоз Е-120 виявився рівноцінним серійному шестносному електровозу. Досвідами встановлено, що бажано мати регулювання кожного асинхронного двигуна, щоб використовувати граничні можливості зі зчеплення кожного колеса з урахуванням динамічного перерозподілу навантажень на колеса. Однак цілком можливе живлення асинхронних тягових двигунів від загальних шин, як це виконано на електровозі Е-1200.

Рис. 13.9. Криві струму та напруги електровоза при використанні чотириквадрантного випрямляча

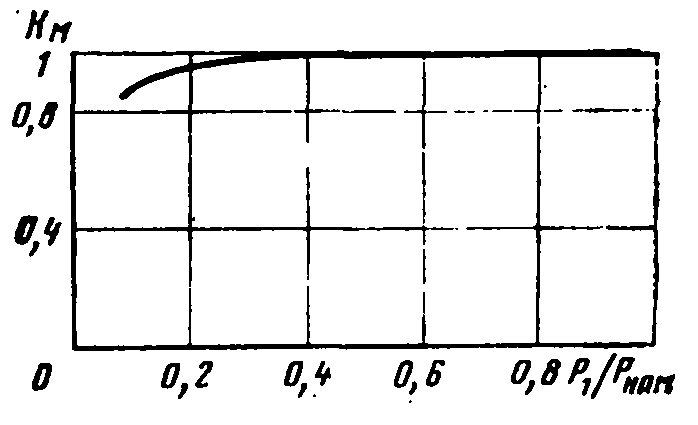

Рис. 13.10. Залежність коефіцієнта потужності електровоза Н-120 від навантаження

Струм електровоза (рис. 13.9) практично синусоїдальний і збігається по фазі з напругою U3. Залежність коефіцієнта потужності від навантаження дано на рис. 13.10. На рис. 13.11 дано осцилограми напруги та струму фази асинхронних тягових двигунів при відключеному ШІМ інвертора.

Найбільш тривалий досвід експлуатації накопичений електровозами Е-1200. Це чотиривісні, двосистемні електровози (змінний струм частотою 50 Гц та 162/3 Гц), за призначенням маневрово-вивізні з високими значеннями сили тяги. У важких умовах роботи в Рурському басейні вони виявили значні переваги перед електровозами, що випрямляють, з двигунами пульсуючого струму (електровози ЕА-1000).

Основні результати експлуатації електровозів двох типів, що розглядаються, наведені в табл. 13.5. Обидва електровози працювали в однакових умовах.

З табл. 13.5 випливає, що електровоз Е-1200 порівняно з електровозом ЕА-1000 має більшу продуктивність з перевезень, менші експлуатаційні витрати та витрати на ремонт. Примітно, що електровоз з принципово новою конструкцієюелектричного приводу кількість пошкоджень скоротилася вдвічі. Важливий показник - зниження витрати піску втричі під час використання підвищених сил тяги.

Партія електровозів, подібних до електровозів Е-1200, успішно експлуатується в Австрії.

Перетворювальні установки. У дослідному порядку були випробувані всі основні варіанти перетворювачів, які є поєднанням вхідного перетворювача у вигляді керованого випрямляча або імпульсного регуляторанапруги при змінному і постійному струмі контактної мережі відповідно і вихідного перетворювача частоти у вигляді інвертора напруги або струму.

Таблиця 13.5

Показник |

Електровози |

|

Об'єм перевезень, млн. т-км |

||

Відносні експлуатаційні витрати |

||

Відносні витрати на утримання та ремонт |

||

Витрати часу на періодичний ремонт (один раз на 3 міс), добу |

||

Число пошкоджень на 1 електровоз на місяць |

||

Маса тягового двигуна однакової потужності, т |

||

Відносне збільшення коефіцієнта зчеплення при швидкостях, км/год: |

||

Витрата піску, кг/млн. т-км |

||

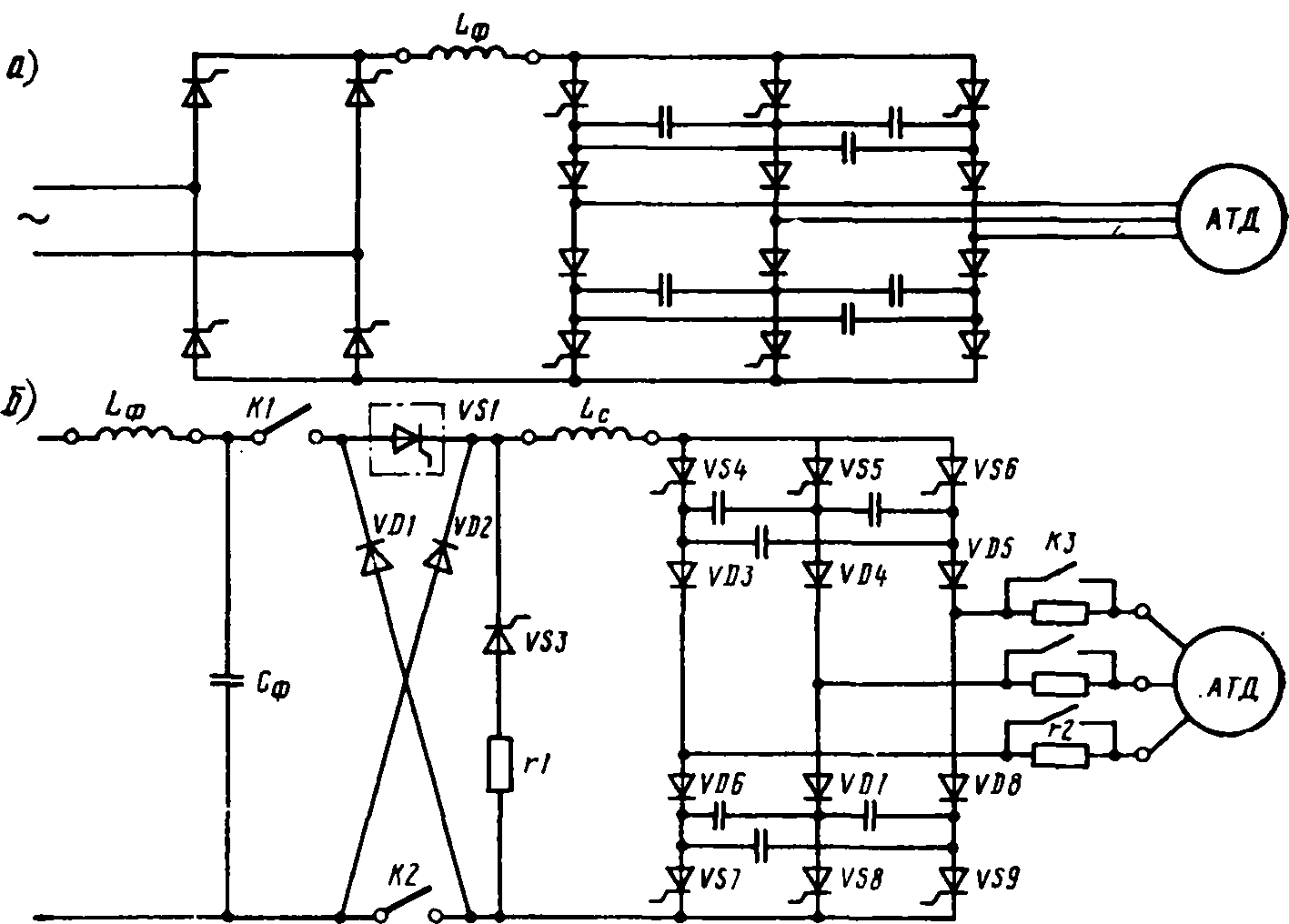

Схема перетворювача (рис. 13.12), розроблена фірмою ВПС, використовується на електровозах Е-120, ЕА-3000 та Е1-17. У цьому перетворювачі вхідний випрямляч спільно з фільтром ЛФ - Сф стабілізує напругу на виході. Синусоїдальний струм, що споживається з мережі, завдяки широтно-імпульсній модуляції перетворюється на виході в струм, який має постійну складову і складову струму, синусоїдальну за формою, до подвійної частоти; останню складову не пропускає фільтр, налаштований на подвоєну частоту в порівнянні з частотою напруги живлення.

Для перетворювача фірми ВПС характерне збільшення загальної кількості тиристорів через наявність комутирующих тиристорів, встановлена потужність яких дорівнює встановленої потужності головних тиристорів внаслідок багаторазових комутацій струму протягом періоду його зміни. З цієї причини помітно зростають втрати у перетворювачі. У випрямлювальну ланку перетворювача входять тиристори VS1 – VS4 та діоди VD1 – VD4. Вузол комутації випрямляча складається з комутувальних тиристорів комутувальних дроселів LK та комутувальних конденсаторів Ск.

У контури комутації інвертора входять комутують конденсатори Ск і комутують дроселі Lк.

Як інвертор використаний інвертор напруги, в якому, крім регулювання частоти, є можливість регулювання напруги при розгоні шляхом введення ШІМ. Широтноімпульсна модуляція напруги забезпечується вузлом комутації для кожної фази, наприклад для фази А. Завдяки використанню швидкодіючих тиристорів є можливість перемикати полярність напруги кілька разів за півперіоду з одночасним регулюванням тривалості імпульсу. Це досягається почерговою пропуском струму через тиристори, що комутують, і замиканням відповідно головних тиристорів.

У проміжній ланці на вході інвертора включені фільтр Лφ - Сф, розрахований на подвоєну частоту живлення змінної напруги, та фільтрові конденсатори Сф.

Дроселі Lc використовуються для зниження амплітуд найвищих гармонік струму в процесі розгону поїзда. Після закінчення розгону дроселі закорочуються контактами контакторів К1 - К3.

При виході на Номінальну напругуімпульсна модуляція напруги припиняється і форми фазної напруги та струму стають звичайними для інвертора напруги (див. рис. 13.11).

Західнонімецька фірма AEG прийняла іншу концепцію під час створення електровозного перетворювача, схема якого представлена на рис. 13.13 а. Тут здійснюється амплітудне регулювання напруги у випрямлювальній ланці та регулювання частоти в інверторі струму, який не вимагає комутуючих тиристорів, що суттєво спрощує перетворювач. Головні тиристори можуть бути повільно діючими. Не потрібний і конденсатор фільтра.

Рис. 13.11. Форма фазної напруги та струму без широтно-імпульсної модуляції інвертора

Рис. 13.12. Схема силових ланцюгів перетворювача електровоза Е-120

Однак ємність комутувальних конденсаторів повинна бути значною, оскільки комутуючий контур входить індуктивність обмоток тягового двигуна. У міру вдосконалення тиристорів інвертори струму втрачають свої первісні переваги.

Рис. 13.13. Схеми перетворювачів для асинхронних тягових двигунів зі ланкою постійного струму (а) та без ланки постійного струму (б):

K1 – контактор переходу в гальмівний режим; Сф – конденсатор фільтра; Л-реактор фільтра; Lc - згладжуючий реактор; VDI – гальмівний діод; VD2 – зворотний діод; VSI – головний тиристор; р2 - гальмівний тиристор; П – гальмівний резистор; р2 - гальмівні резистори в ланцюгу двигуна

При живленні ЕПС від мережі постійного струму фірмою Siemens (ФРН) розроблений перетворювач, представлений на рис. 13.13 б. Він включає інвертор струму і імпульсний переривник на вході, що забезпечує плавне регулювання напруги постійного струму. У режимі тяги контакти К1 – КЗ замкнуті. Тиристорний переривник з головним тиристором VS1, на вхід якого подається постійна напруга приблизно незмінного рівня, перетворює останнє на змінну постійну напругу. Ця напруга через згладжуючий реактор Lc проміжної ланки постійного струму подається на інвертор (тиристори 4 - 6 і діоди VD3-VD8), в якому постійний струм перетворюється на трифазний, у вигляді прямокутних імпульсів, зрушених на 120° для кожної фази. Інвертор регулює частоту вихідного струму. У період пуску при малій частоті живлення двигуна здійснюється імпульсна модуляція струму, в результаті чого струм фази статора набуває трапецієподібної форми.

Параметр |

Типи тягових двигунів |

|

Потужність, кВт |

||

Момент, κΗ·μ |

||

Максимальна частота обертання, |

||

маса, кг |

||

Число полюсів |

||

Фазна напруга, |

||

Частота струму статора, Гц |

||

Частота струму ротора, Гц |

||

Передавальні відносини |

||

Зовнішній діаметр, м |

||

Повітряний зазор, мм |

||

У режимі електричного гальмування розмикаються гальмівні перемикачі К1 і К2 і тиристором VS3 забезпечується можливість підключення гальмівного резистора. При гальмуванні асинхронна машина працює у генераторному режимі, а інвертор виконує функції керованого випрямляча. При цьому змінюється полярність постійної напруги Ud, але зберігається колишній напрямок струму Id.

Рис. 13.14. Тяговий привід електровоза Е-120

Для реалізації необхідного гальмівного моменту за будь-якої частоти обертання ротора тягового двигуна необхідно керувати потужністю гальмування шляхом зміни постійної напруги і струму. Ці функції виконує переривник постійного струму, який при розімкнених контактах гальмівного перемикача не пропускає потоку енергії з боку контактної мережі. У режимі тактової частоти переривник періодично здійснює короткі замиканнясхеми через гальмівний діод VD1 При цьому в період провідного стану переривника наростає струм в реакторі Lc проміжної ланки, а в період непровідного стану спадний постійний струм або направляється в контактну мережу, замикаючись через діоди VD1 і VD2 (рекуперативне гальмування), або, коли немає приймачів енергії, що рекуперується, струм у гальмівний резистор після відмикання гальмівного тиристора (реостатне гальмування). Для стабілізації режиму рекуперації при гальмуванні з високих швидкостейвикористовуються обмежувальні резистори 2, які в інших режимах експлуатації шунтуються контактором КЗ. Для запобігання впливу на інвертор підвищеної напруги резистори встановлені між інвертором та двигуном.

Конструкції тягових двигунів електровозів Е-120 та Е-1200 перевірені тривалою експлуатацією. Параметри цих машин наведено у табл. 13.6.

Усі асинхронні тягові двигуни, використані фірмою ВВС, мають чотири полюсне виконання, що обумовлено необхідністю застосувати імпульсну модуляцію напруги у ланці інвертора, оскільки при цьому гранично знижується робоча частота фазної напругидвигуна та є можливість скоротити тактову частоту модуляції, що знижує комутаційні втрати.

Тягові двигуни мають високу розрахункову частоту обертання, оскільки відсутні обмеження по струмознімання та міцності ротора. Це дозволило знизити розрахунковий момент, що обертає, при значних силах тяги на обід колеса завдяки високим значенням передавального відношення.

Слід зазначити застосування на тягових асинхронних двигунах досконалих моторно-якорних підшипників, що дозволяють реалізувати максимальні частоти обертання до 3600 об/хв при значних моментах. Одною з конструктивних особливостейє використання полімерного сепаратора. Завдяки високій частотітягові двигуни мають порівняно невелику масу при звичайному способі повітряного охолодження.

Рис. 13.14 пояснює конструкцію тягової передачі. Насамперед привертають увагу шевронні зубчасті шестерні, які дозволяють передавати великі зусилля при мінімальній ширині шестерень. Передача зусилля з порожнього валу на колесо здійснена шарнірно-пружними муфтами, подібними до передачі типу «Альстом».

Загалом тягові асинхронні двигуни та передачі є досить досконалими, що переконливо демонструє великі можливості покращення конструкції тягового приводу.

Загальні відомості

Тяговий двигун ДПМ-150 вагонів А

Розвиток конструкції тягових двигунів тісно пов'язане із удосконаленням конструкції систем керування ними. Історично рухомий склад всіх видів електричного транспорту будувався із колекторними тяговими двигунами. Це, насамперед, простотою простотою передачі й управління режимами його роботи. Такі двигуни мають зручні для використання на транспорті. механічними характеристиками. Однак, колекторні двигуни мають ряд недоліків, пов'язаних, в основному, з наявністю колектора. Колектор, що має рухливі контакти (щітки), потребує регулярного обслуговування. Для забезпечення надійної комутації зниження іскріння ускладнюється конструкція електродвигуна. Крім того, це обмежує максимальну швидкістьобертання, що призводить до збільшення габаритів двигуна.

Розвиток силової напівпровідникової техніки, що має високу швидкодію, дозволило в 1960-х - 80-х роках спочатку відмовитися від реостатної системи управління колекторними тяговими двигунами, замінивши її більш надійною та економічною імпульсною, а потім і перейти до випуску вагонів з асинхронним тяговим приводом. На вітчизняних метрополітенах першим типом вагонів з імпульсним регулюванням, що серійно випускався, став тип 81-718/719 в 1991 році, а першим серійно випускається типом вагонів з асинхронними двигунами - «Яуза» 81-720.1/721.1 у 1998 році.

Основними недоліками асинхронних двигунівє складність регулювання та складність здійснення електричного гальмування при використанні двигунів із короткозамкненим ротором. Тому в даний час розробляються конструкції тягових приводів, що використовують синхронні двигуни з ротором постійних магнітах, вентильно-індукторні двигуни.

Колекторні тягові двигуни

Тяговий двигун ДПТ-114 (аналог ДК-117)

У Росії існує єдина уніфікована серія колекторних тягових двигунів постійного струму, до якої увійшли двигуни електропоїздів метрополітену. Всі вони мають загальний принцип компонування та багато уніфікованих вузлів та деталей. При виготовленні уніфікованих тягових двигунів можна використовувати однотипне верстатне обладнання, що знижує їхню вартість. На вагонах метрополітену широко використовують тягові двигуни постійного струму. Такі двигуни мають хороші тягові характеристики, порівняно прості за конструкцією і надійні в експлуатації. По конструкції тягові двигуни електрорухомого складу істотно відрізняються від стаціонарних двигунів постійного струму, що пояснюється особливостями їхнього розташування та умовами роботи. Розміри тягового двигуна, що підвішений під кузовом вагона, обмежені підвагонними габаритами. Діаметр його визначається діаметром колеса, тому що має бути витримана певна відстань від нижньої точки двигуна до рівня головки рейок. Довжина тягового двигуна обмежена габаритними розмірами візка. На вагонах встановлено чотири тягові двигуни: по одному на кожну колісну пару. Нумерація їх йде по осях, рахуючи від кабіни управління. Тяговий двигун працює у важких умовах, тому що на нього потрапляють бруд із залізничного полотна, пил від гальмівних колодок, дощ та сніг на відкритих ділянках траси. Тому всі деталі, які розташовані в його корпусі, повинні бути захищені. Для кращого відведення тепла, що виділяється під час роботи тягового двигуна, на валу якоря встановлений вентилятор, що засмоктує повітря з боку колектора та проганяє його через двигун. У паспорті стаціонарних електричних машинзазвичай вказує їхню номінальну потужність тривалого режиму, тобто таку потужність, яку машина повинна віддавати необмежено довгий час, причому температура його вузлів і деталей не повинна перевищувати значень, що допускаються нормами для ізоляційних матеріалів. Режим роботи тягових двигунів різко змінюється залежно від профілю колії та ваги поїзда. Це не дозволяє характеризувати працездатність тягового двигуна лише значенням номінальної потужностітривалого режиму. Тому характеристики тягових двигунів дано для годинного та максимального режимів.

Асинхронні тягові двигуни

Тяговий асинхронний двигун ДАТЕ-170

Тягові двигуни ДАТЕ-170 входять у комплект тягового приводу КАТП-1, що встановлюється на вагонах 81-720.1/721.1 та 81-740/741. Їхні основні параметри:

- Номінальна потужність – 170 кВт

- Мінімальна напруга - 530 В

- Номінальна частота струму статора – 43 Гц

- Номінальна частота обертання - 1290 об/хв.

- Максимальна частота обертання – 3600 об/хв

- Маса – 805 кг

Крім того, в експлуатації на метрополітенах Казані, Києва, Праги є вагони вітчизняного виробництва з асинхронним приводом виробництва фірми «Шкода».

Конструкція тягових двигунів

Влаштування тягового двигуна постійного струму

Усі тягові двигуни постійного струму вагонів метрополітену мають в основному однаковий пристрій. Двигун складається з кістяка, чотирьох головних та чотирьох додаткових полюсів, якоря, підшипникових щитів, щіткового апарату, вентилятора.

Остів двигуна

Він виконаний з електромагнітної сталі має циліндричну форму та служить магнітопроводом. Для жорсткого кріплення до поперечної балки рами візка на остов передбачені три припливи-кронштейни і два запобіжні ребра. В остові є отвори для кріплення головних та додаткових полюсів, вентиляційні та колекторні люки. З кістяка двигуна виходять шість кабелів. Торцеві частини кістяка закриті підшипниковими щитами. В кістяку укріплена паспортна табличка із зазначенням заводу-виробника, заводського номера, маси, струму, частоти обертання, потужності та напруги.

Головні полюси

Тяговий двигун ДК-117 у розрізі

Вони призначені до створення основного магнітного потоку. Головний полюс складається з сердечника та котушки. Котушки всіх основних полюсів з'єднані послідовно і становлять обмотку збудження. Сердечник набраний з листів електротехнічної сталі товщиною 1,5 мм для зменшення вихрових струмів. Перед складання листи фарбують ізоляційним лаком, стискають пресом і скріплюють заклепками. Частина осердя, звернена до якоря, виконана ширшою і називається полюсним наконечником. Ця частина служить підтримки котушки, а також для кращого розподілу магнітного потоку в повітряному зазорі. У тягових двигунах ДК-108А, встановлених на вагонах Е (порівняно з ДК-104 на вагонах Д), збільшено зазор між якорем та головними полюсами, що, з одного боку, дало можливість збільшити швидкість у ходових режимах на 26 %, а з з іншого боку, зменшилася ефективність електричного гальмування (повільне збудження двигунів у генераторному режимі через недостатній магнітний поток). Для збільшення ефективності електричного гальмування в котушках головних полюсів крім двох основних обмоток, що створюють основний магнітний потік в тяговому та гальмівному режимах, є третя - підмагнічує, яка створює додатковий магнітний потік при роботі двигуна тільки в генераторному режимі. Підмагнічуюча обмотка включена паралельно двом основним і отримує живлення від високовольтного ланцюга через автоматичний вимикач, запобіжник та контактор. Ізоляція котушок основних полюсів кремнійорганічна. Головний полюс кріпиться до кістяка двома болтами, які ввертають у квадратний стрижень, розташований у тілі сердечника.

Додаткові полюси

Вони призначені для створення додаткового магнітного потоку, який покращує комутацію та зменшує реакцію якоря у зоні між головними полюсами. За розмірами вони менші за головні полюси і розташовані між ними. Додатковий полюс складається з сердечника та котушки. Сердечник виконаний монолітним, оскільки вихрові струми у його наконечнику не виникають через невелику індукцію під додатковим полюсом. Кріпиться сердечник до кістяка двома болтами. Між кістяком і сердечником для меншого розсіювання магнітного потоку встановлена діамагнітна латунна прокладка. Котушки додаткових полюсів з'єднані послідовно одна з одною та з обмоткою якоря.

Якір

Тяговий двигун ДК-108 у розрізі

Машина постійного струму має якір, що складається із сердечника, обмотки, колектора та валу. Сердечник якоря є циліндр, набраний зі штампованих листів електротехнічної сталі товщиною 0,5 мм. Для зменшення втрат від вихрових струмів, що виникають при перетині якорем магнітного поля, листи ізолюють один від одного лаком. У кожному аркуші є отвір зі шпонковою канавкою для насадки на вал, вентиляційні отвори та пази для укладання обмотки якоря. У верхній частині пази мають форму ластівчиного хвоста. Листи насаджують на вал і фіксують шпонкою. Зібрані аркуші пресуються між двома натискними шайбами. Обмотка якоря складається з секцій, які укладають у пази сердечника та просочують асфальтовим та бакелітовим лаками. Щоб обмотка не випадала з пазів, у пазову частину забивають текстолітові клини, а передню та задню частини обмотки зміцнюють дротяними бандажами, які після намотування пропаюють оловом. Призначення колектора постійного струму в різних режимах роботи неоднаково. Так, в генераторному режимі колектор служить для перетворення змінної електрорушійної сили (е.д.с), що індукується в обмотці якоря, постійну е.д.с. на щітках генератора, в руховому - для зміни напрямку струму в провідниках обмотки якоря, щоб якір двигуна обертався в певну сторону. Колектор складається з втулки, мідних колекторних пластин, натискного конуса. Колекторні пластини ізольовані одна від одної міканітовими пластинами, від втулки та натискного конуса – ізоляційними манжетами. Робочу частину колектора, що має контакт зі щітками, проточують на верстаті та шліфують. Щоб під час роботи щітки не торкалися міканітових пластин, колектор піддають «продорожку». При цьому міканітові пластини стають нижче за колекторні приблизно на 1 мм. З боку осердя в колекторних пластинах передбачені виступи з прорізом для впаювання провідників обмотки якоря. Колекторні пластини мають клиноподібний переріз, а для зручності кріплення - форму «ластівчин хвіст». Колектор насаджують на вал якоря пресовою посадкою та фіксують шпонкою. Вал якоря має різні посадкові діаметри. Крім якоря та колектора, на вал напресована сталева втулка вентилятора. Внутрішні кільця підшипників та підшипникові втулки насаджені на вал у гарячому стані.

Підшипникові щити

У щитах встановлені кулькові або роликові підшипники - надійні та не потребують великого догляду. З боку колектора стоїть завзятий підшипник; його зовнішнє кільце упирається у приплив підшипникового щита. З боку тягової передачі встановлений вільний підшипник, який дозволяє валу якоря подовжуватися при нагріванні. Для підшипників застосовують густе консистентне мастило. Щоб мастило під час роботи двигунів не викидалося з мастильних камер, передбачено гідравлічне (лабіринтне) ущільнення. В'язке мастило, потрапивши в невеликий зазор між канавками-лабич рингами, проточеними в щиті, і втулкою, насадженою на вал, під дією відцентрової сили відкидається до стінок лабіринту, де самим мастилом створюються гідравлічні перегородки. Підшипникові щити кріплять до обох боків кістяка.

Щітковий апарат

Для з'єднання колектора двигуна з силовим ланцюгом вагона використовують електрографітні щітки марки ЕГ-2А, які володіють хорошими властивостями, що комутують, високою механічною міцністю і здатні витримувати великі перевантаження. Щітки є прямокутними призмами розміром 16 х 32 х 40 мм. Робочу поверхню щіток дошліфовують до колектора для забезпечення надійного контакту. Щітки встановлюють в обойми, які називаються щіткотримачами, і з'єднують з ними гнучкими мідними шунтами: у кожному щіткотримачі по дві щітки, число щіткотримачів - чотири. Натиск на щітку здійснюється пружиною, що упирається одним кінцем через палець у щітку, іншим - у щіткотримач. Натискання на щітку має бути відрегульовано в строго певних межах, оскільки надмірний натиск викликає швидке зношування щітки і нагрівання колектора, а недостатнє не забезпечує надійного контакту між щіткою і колектором, внаслідок чого виникає іскріння під щіткою. Натискання не повинно перевищувати 25Н (2,5 кгс) та бути менше 15Н (1,5 кгс). Щіткотримач зміцнюють на кронштейні та за допомогою двох шпильок, запресованих у кронштейн, кріплять безпосередньо до підшипникового щита. Кронштейн від щіткотримача та підшипникового шита ізолюють порцеляновими ізоляторами. Для огляду колектора та щіткотримачів в кістяку двигуна є люки з кришками, що забезпечують достатній захист від проникнення води та бруду.

Вентилятор

У процесі роботи необхідно охолоджувати двигун, оскільки з підвищенням температури його обмоток знижується потужність двигуна. Вентилятор складається із сталевої втулки та силумінової крильчатки, скріплених вісьма заклепками. Лопатки крильчатки розташовані радіально для викиду повітря в одному напрямку. Вентилятор обертається разом із якорем двигуна, створюючи у ньому розрідження. Потоки повітря засмоктуються всередину двигуна через отвори колектора. Частина повітряного потоку омиває якір, головні та додаткові полюси, інша проходить усередині колектора та якорі по вентиляційних каналах. Повітря виштовхується назовні з боку вентилятора через люк кістяка.

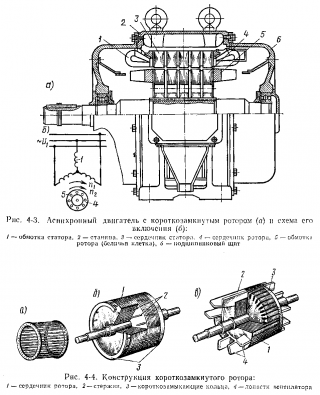

Влаштування асинхронного двигуна з короткозамкненим ротором

Промисловий асинхронний двигун у розрізі

Асинхронний двигун складається з двох основних вузлів: статора та ротора. На статорі розміщують трифазну обмотку, що створює магнітне поле, що обертається. Швидкість обертання магнітного поля визначається частотою струму живлення і числом пар полюсів.

Обмотку ротора виконують у вигляді так званої «біличної клітини». Вона є короткозамкненою і не має висновків. Білича клітина складається з мідних або алюмінієвих стрижнів, замкнутих накоротко з торцями двома кільцями. Стрижні цієї обмотки вставляють у пази осердя ротора, набраного з листів електротехнічної сталі, без ізоляції. По торцях ротора встановлюють лопаті, що утворюють відцентровий вентилятор. Струм у роторі наводиться полем статора, що рухається щодо нього. Таким чином, для роботи двигуна необхідна різниця швидкостей обертання ротора та поля статора, що відображено в його назві.

Характеристики тягових двигунів

У таблиці наведено технічні характеристикиколекторних тягових двигунів вагонів метрополітену:

| Тип двигуна | ДПМ-151 | ДК-102А…Г | SL-104n | USL-421 | ДК-104А | ДК-104Г, Д | ДК-108А | ДК-108А1 | ДК-108Г | ДК-108Д | ДК-112А | ДК-115Г | ДК-116А | ДК-117А | ДК-117ДМ | ДК-120АМ |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Тип вагонів | В 2 | У 3 | В 1 |

Посібник містить загальні відомості про конструкцію асинхронних електричних машин, призначення їх складових частин, розглянуто пристрій конкретної моделі тягового електродвигуна. Розглядається склад комплекту силового електроустаткування, призначення складових частин, їх робота та взаємодія.

Для правильного сприйняття викладеного матеріалу необхідно мати уявлення про загальні принципи керування силовим обладнанням та керування поїздом за допомогою САУ «Витязь» та по резервному каналу керування (у даному навчальному посібнику не розглядаються). Вивченню матеріалу сприятимуть знання основ електротехніки, зокрема. і змінного струму, а також принципів побудови електричних ланцюгіву системі трифазного змінного струму. І тому автор рекомендує вивчити відповідні розділи електротехніки, використовуючи навчальну літературу чи матеріал, викладений у додатках.

Під час підготовки було використано літературу та технічна документація, перелік якої наведено наприкінці посібника.

Автор висловлює подяку всім фахівцям, які так чи інакше взяли участь у підготовці матеріалу. Особливу подяку висловлюю Данилову Н.Н.- заступнику начальника технічного відділу ЗАТ ЗРЕПС, який надав неоціненну допомогу під час підготовки третього глави.

Цей навчальний посібник призначений, перш за все, для працівників, які навчаються професії машиніста в Навчально-виробничому центрі метрополітену, але може бути корисним для працівників електродепо, які бажають підвищити рівень знань у галузі тягового електроприводу.

Викладач УПЦ

московського метрополітену

Данилов Є.Б.

Асинхронний електропривод на вагонах метрополітену. Навчальний посібник.

|

Вступ. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . | |||

|

Загальні відомості про роботу асинхронної трифазної електричної машини та її конструкції. . . . . . . . . . . . . | |||

|

Конструкція та принцип дії асинхронних електричні машини. . . . . . . . . . . . . . . …. . . . . . . . . . . . | |||

|

Утворення обертового електромагнітного моменту в асинхронній електричній машині . . . . . . | |||

|

Влаштування асинхронного тягового двигуна. Технічні дані. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . | |||

|

Основні характеристики двигуна. . . . . . . . . . . . . . . . . . . | |||

|

Статор. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . | |||

|

Ротор. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . | |||

|

Підшипникові щити. . . . . . . . . . . . . . . . . . . . . . . . . . . . . | |||

|

Вентиляція . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . | |||

|

Датчик частоти обертання ротора. . . . . . . . . . . . . . . . . . . . | |||

|

Тяговий привід. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . | |||

|

Контейнер тягового інвертора КТІ. . . . . . . . . . . . . . . . . | |||

|

Робота тягового приводу. . . . . . . . . . . . . . . . . . . . . . . . . . . | |||

|

Програми | |||

|

Що таке змінний струм і чим він відрізняється від постійного струму. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . | |||

|

Трифазний змінний струм. . . . . . . . . . . | |||

|

Магнітне поле, що обертається. . . . . . . . . . . . . . . . . . . . . | |||

|

Використана література. . . . . . . . . . . . . . . . . . . . . . . . . . | |||

1. Введення

Використання електричних машин змінного струму як тягові електродвигуни на залізничний транспорттривалий час затримувалося через складності постачання електрорухомого складу трифазним змінним струмом. Однак, розвиток електротехнічної промисловості, зокрема вдосконалення силової напівпровідникової електроніки та мікропроцесорної схемотехніки призвело до створення перетворювачів струму та напруги достатньою потужністю, щоб забезпечити живленням тягові електродвигуни. Особливу роль цьому зіграла розробка транзисторів великої потужності.

У порівнянні з колекторними двигунами постійного струму асинхронні двигуни мають ряд переваг.

Вперше у вітчизняному масовому виробництві застосування асинхронних двигунів як тягові було застосовано на вагонах метрополітену моделей 81-740/741 та на частині вагонів моделі 81-720/721, а надалі на вагонах моделі 81-760/761. Вітчизняною промисловістю налагоджено випуск асинхронних електродвигунів для вагонів метрополітену. В даний час вагони можуть комплектуватися двигунами:

ТАД 280М 4У2 виробництва АЕК "Динамо";

ДАТЕ-170 4У2 виробництва « ТОВ Електроважмаш-Привід»м. Лисьва;

ТАДВМ-280 4У2 виробництва ВАТ «НІПТІЕМ» м. Володимир;

ДАТМ-2У2 виробництва «ВАТ Псковський електромашинобуд-

тельний завод»;

ДТА 170 У2 АТ "Ризький електромашинобудівний завод";

ТА 280 4МУ2 виробництва «ВАТ ELDIN» (Ярославський електро-

машинобудівний завод).

Живлення електродвигуни одержують від перетворювачів у складі КАТП-1 або КАТП-2 виробництва «ВАТ Метровагонмаш».

Перші комплекти асинхронного приводу на вагонах метрополітену були іноземного виробництва HITACHI і ALSTOM.