Електродвигун - це двигун, який служить для перетворення електричної енергіїу механічну.

Основна частина електродвигуна - це контур (рамка, котушка) зі струмом, розташований у сильному магнітному полі (рис. 1). На контур у магнітному полі діє крутний момент, у результаті контур повертається і зупиняється у положенні рівноваги, тобто. у положенні, в якому його магнітний момент спрямований паралельно магнітній індукції (площина контуру перпендикулярна лініям індукції магнітного поля). Якщо при проходженні контуру через положення рівноваги напрямок струму зміниться на протилежне, то зміниться і напрямок магнітного моменту. Пройшовши за інерцією положення рівноваги, контур зробить ще півоберта. Якщо періодично змінювати напрямок струму, то контур прийде у обертальний рух. Зміна напряму струму здійснюється автоматично за допомогою пристрою, який називається колектором. Колектор складається із двох металевих напівциліндрів, до яких приєднані кінці контуру. Через них та ковзаючі контакти (щітки) контур приєднують до джерела струму.

Найбільший момент діє контур, площина якого паралельна магнітної індукції . Отже, якщо розташувати два контури перпендикулярно один до одного і вивести їх кінці на чверть-кільцевий колектор (рис. 2), то момент, що обертає, різко зросте і збільшиться плавність ходу рухомої частини двигуна (ротора).

У промислових двигунах магнітне поле створюється обмоткою електромагніту; у роторі роблять пази, в які укладають багато витків однієї секції (замість рамки); різні секції укладені під кутом один до одного, і їх кінці виведені на протилежні боки колектора, якого притискаються щітки, з'єднані з джерелом струму. Від джерела струму напруга подається до електромагнітів статора (нерухомої частини двигуна). По кожній секції йде струм лише тоді, коли її пластини стосуються щіток, тобто. коли площина цієї секції паралельна вектору магнітної індукції. При цьому секції по черзі створюють найбільший крутний момент.

Магніт або електромагніт, який створює магнітне поле, часто називають індуктором, а рамку (обмотку), через яку пропускають електричний струм- Якорем.

Основною робочою характеристикою електродвигуна є момент, що обертає М, створюваний на валу двигуна силою Ампера, що діє на обмотки якоря:

де I - сила струму в обмотці, - індукція магнітного поля, l - довжина провідника, r - радіус ротора, N - число витків в обмотці.

Такі двигуни постійного струмувикористовують на транспорті (в електровозах, трамваях, тролейбусах), на підйомних кранах, у багатьох побутових електричних пристроях(електробритви, магнітофони та ін).

За допомогою електродвигуна постійного струму – стартера – здійснюється запуск двигуна автомобіля.

Фролової Анни

Проект, в результаті досліджень була зібрана найпростіша установка електродвигуна

Завантажити:

Попередній перегляд:

філія Муніципальної бюджетної загальноосвітньої установи Сосновська середня школа №2 «Крутецька основна школа»

Проект

Тема: Електродвигун

Конкурс «Фізика довкола нас»

Номінація: "Історія механізмів"

учениця 8 класу

Філії МБОУ Сосновська ЗОШ №2

«Крутецька ЗОШ»

Керівник роботи:

Рипова Надія Олександрівна,

Вчитель фізики

2015 р.

Вступ

Актуальність: На сьогоднішній день практично немає галузі техніки та побуту, де не використовувалися електродвигуни, тому мені стало цікаво, як вони влаштовані і чи вийде у мене самостійно зібрати найпростішу модель електродвигуна.

Об'єкт дослідження: електромагнітний двигун

Ціль: познайомитися з історією та пристроєм електромагнітного двигуна, самостійно виготовити модель найпростішого електромагнітного двигуна, що є стартовою точкою створення сучасних електродвигунів.

Завдання:

- Познайомитися з історією розвитку електродвигуна;

з'ясувати принципи роботи електродвигуна;

- вивчити сферу застосування електродвигунів;

- виготовити модель електродвигуна;

Магнітне поле – це форма матерії, що оточує рухомі електричні заряди. Вперше термін «магнітне поле» було запроваджено 1845 року англійським фізиком Фарадеєм.

Сила, з якою магнітне поле діє на провідник зі струмом, називається силою Ампера.

Напрямок вектора сили Ампера визначається правилом лівої руки.

Перед тим, як розпочати досвід, я познайомилася з історією створення електродвигунів; розглянула конструкцію та принцип роботи двигуна Бориса Семеновича Якобі, а також зібрала інформацію про застосування електродвигунів.

Суть мого досвіду:

За рахунок джерела електрики ( зарядного пристрою) заряджені частинки у провіднику (дроті) упорядковано рухаються. При дії на нього магнітним полем траєкторія частинок відхиляється згідно з правилом «лівої руки». Коли напрям сили струму перпендикулярно напряму силових лініймагнітного поля, частинки рухаються коло.

ІСТОРІЯ СТВОРЕННЯ ЕЛЕКТРОДВИГУНІВ

Історія створення електродвигунів сягає глибокої давнини. Складними шляхами йшла людина до відкриття та пізнання законів фізики, створення різних механізмів, машин. Найважливішим етапом у розвитку електроенергетики стало винахід та застосування електродвигунів. Принцип дії електродвигунів заснований на фізичному явищі: виток провідника, яким протікає електричний струм, будучи поміщеним між магнітами, рухається поперек силових ліній магнітного поля. Електродвигун, як правило, компактніший за інші двигуни, завжди готовий до роботи, може керуватися на відстані.

Історія електродвигуна - складний і довгий ланцюг відкриттів, знахідок, винаходів.

Початковий період розвитку електродвигуна (1821-1834 рр.). Він тісно пов'язаний із створенням фізичних приладівдля демонстрації безперервного перетворення електричної енергії на механічну. У 1821 р. М. Фарадей, досліджуючи взаємодію провідників зі струмом та магнітом, показав, що електричний струм викликає обертання провідника навколо магніту, або обертання магніту навколо провідника. Досвід Фарадея показав важливу можливість побудови електричного двигуна. Багато дослідників пропонували різні конструкції електродвигунів.

Перші електродвигуни нагадували по пристрої парові машини: двигун Дж. Генрі (1832) і двигун У. Пейджема (1864) мали коромисла, кривошип, шатун, а також золотники (перемикачі струму в соленоїдах, що замінювали собою циліндр).

П. Барлоу запропонував "колесо Барлоу". Воно складалося з постійного магніту та зубчастих коліс, ковзний контакт здійснювався за допомогою ртуті, а живилося колесо від гальванічного елемента.

Дж. Генрі запропонував у 1832 р. модель двигуна зі зворотно-поступальним рухом: рухливий електромагніт по черзі притягувався до постійних магнітів і відштовхувався від них, замикаючи та розмикаючи батареї гальванічних елементів. Він робив 75 хитань за хвилину. Було ще багато спроб створення двигунів з коливальним рухом якоря. Проте прогресивнішими виявилися спроби побудувати двигун із обертальним рухом якоря.

Другий етап розвитку електродвигунів (1834-1860 рр.) характеризується конструкціями з обертальним рухом явнополюсного якоря. Однак обертальний моментна валу у таких двигунів зазвичай був різко пульсуючим.

У 1834 р. Б.С. Якобі створив перший у світі електричний двигун постійного струму, в якому реалізував принцип безпосереднього обертання рухомої частини двигуна. У 1838 р. цей двигун (0,5 кВт) був випробуваний на Неві для приведення в рух човна

з пасажирами, тобто отримав перше практичне застосування.

Випробування різних конструкцій електродвигунів навели Б.С. Якобі та інших дослідників до таких висновків:

- Застосування електродвигунів знаходиться в прямій залежності від здешевлення електричної енергії, тобто. від створення генератора, економічнішого, ніж гальванічні елементи;

- електродвигуни повинні мати по можливості малі габарити і по можливості більшу потужність та більший коефіцієнт корисної дії.

Третій етап у розвитку електродвигунів (1860-1887 рр.) пов'язаний з розробкою конструкцій з кільцевим неявнополюсним якорем і практично постійним крутним моментом.

На цьому етапі слід відзначити електродвигун італійця А. Пачінотті (1860 р.). Його двигун складався з якоря кільцеподібної форми, що обертається в магнітному полі електромагнітів. Підведення струму здійснювалося роликами. Обмотка електромагнітів включалася послідовно з обмоткою якоря (тобто електромашина мала послідовне збудження). Габарити двигуна були невеликі, він мав практично постійний крутний момент. У двигуні Пачіноті явнополюсний якір був замінений неявнополюсним.

Барабанний якір, у якому робітником є провідник, що становить виток, був винайдений лише 1872 р. В. Сіменсом. Ще через 10 років у залозі якоря з'явилися пази для обмотки (1882). Барабанний якір машини постійного струму став таким, яким ми можемо його бачити нині. Третій етап розвитку електродвигунів характеризується відкриттям та промисловим використанням принципу самозбудження, у зв'язку з чим остаточно усвідомлено і сформульовано принцип оборотності електричної машини. Живлення електродвигунів почало вироблятися від дешевшого джерела електричної енергії – електромагнітного генератора постійного струму. У 1886 р. електродвигун постійного струму набув основних рис сучасної конструкції. Надалі він дедалі більше удосконалювався. За родом струму електродвигуни почали ділитися на машини змінного та постійного струму; за принципом дії машини змінного струмуділяться на синхронні та асинхронні.

Асинхронні двигуни відрізняються простотою конструкції, малою вартістю, надійністю у роботі. Вони є найпоширенішим видом двигунів.

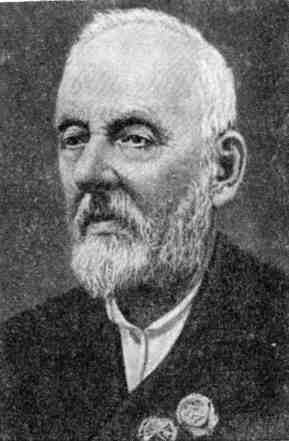

ДВИГУН БОРИСУ СЕМЕНОВИЧА ЯКОБІ

Борис Семенович Якобі (Моріц Герман, як іменувався до приїзду Росію) народився 21 вересня 1801 р. у Потсдамі. Вища освітаотримав за фахом архітектор-будівельник. Поряд із роботою в будівельному департаменті Пруссії Якобі із захопленням займався дослідженнями в галузі електромагнетизму. У 1834 році він створив модель електродвигуна.

Зовнішній вигляд першогодвигуна Якобі показаний малюнку. Цей електродвигун працював за принципом взаємодії двох комплектів електромагнітів, один із яких розташовувався на рухомій рамі, інший – на нерухомій.

Як джерело живлення електродвигуна, застосовувалася Якобі батарея гальванічних елементів. Для зміни полярності рухомих електромагнітів використовувався комутатор.

Комутатор був оригінальною і глибоко продуманою частиною пристрою електродвигуна Якобі. Конструктивно він складався із чотирьох. металевих кілець, встановлених на валу та ізольованих від нього; кожне кільце мало чотири вирізи по одній восьмій частині кола. Вирізи заповнювалися ізолюючими вкладками; кожне кільце було зміщено на 45 по відношенню до попереднього.

По колу кільця ковзав важіль 5, що є своєрідною щіткою; другий кінець важеля був занурений у відповідний посуд з ртуттю, до якого підводилися провідники від батареї. Таким чином, при кожному обороті кільця А рази розривалася електричний ланцюг. До електромагнітів диска, що обертається, відходили від кілець провідники, укріплені на валу машини. Обмотки всіх електромагнітів нерухомої рами були з'єднані послідовно, і струм у них мав один і той же напрямок.

Обмотки електромагнітів диска, що обертається, були також з'єднані послідовно, але напрям струму в них за допомогою комутатора змінювалося 8 разів за один оборот валу. Отже, полярність цих електромагнітів також змінювалася 8 разів за один оберт валу та електромагніти по черзі притягувалися 11 відштовхувалися електромагнітами нерухомої рами.

На рис стрілками вказані напрями струмів даного положення валу.

ЗАСТОСУВАННЯ ЕЛЕКТРОДВИГУНІВ

Електродвигуни застосовуються як головна складова електроприводу різних верстатів, так і у складі з окремими установками, де необхідне перетворення електричної енергії в механічну (рух) наприклад: вентилятори з клинопасової передачею, косарки різних модифікацій і т.д. Низьковольтні асинхронні електродвигуни загального призначенняпотужністю 0,25...400 кВт, іменовані в усьому світі стандартні асинхронні двигуни, становлять основу силового електроприводу, що застосовується у всіх галузях людської діяльності. Їх удосконаленню у промислово розвинених країнах надають великого значення. В даний час ринок, покликаний відображати інтереси споживачів, не формулює певних вимог до стандартних асинхронних двигунів, крім цінових. У зв'язку з цим виявлення тенденцій їх вдосконалення необхідно виходити з вимог зовнішнього ринку й з досягнень основних виробників стандартних асинхронних двигунів.

Асинхронні двигуни - найпоширеніший вид електричних машин, що споживають в даний час близько 40% всієї електроенергії, що виробляється. Їхня встановлена потужність постійно зростає.

Асинхронні двигуни широко застосовуються в приводах металообробних, деревообробних та інших видів верстатів, ковальсько-пресових, ткацьких, швейних, вантажопідйомних, землерийних машин, вентиляторів, насосів, компресорів, центрифуг, в ліфтах, ручний електроінструмент, у побутових приладах тощо. Практично немає галузі техніки та побуту, де не використовувалися б асинхронні двигуни.

ЕЛЕКТРОМАГНІТНИЙ ДВИГУН СВОЇМИ РУКАМИ

Для того, щоб зробити електродвигун з батарейки, нам знадобляться:

Зарядний пристрій;

Тонкогубці;

Ніж;

Магніт;

Дріт;

Сполучні дроти із затискачами;

Дерев'яний брусок.

Суть мого досвіду:

За рахунок джерела електрики (батарейки) заряджені частинки у провіднику (дроті) упорядковано рухаються. При дії на нього магнітним полем траєкторія частинок відхиляється згідно з правилом «лівої руки». Коли напрям сили струму перпендикулярно до напрямку силових ліній магнітного поля, частинки рухаються по колу.

Для котушки необхідний неізольований мідний провід діаметром від 0,6 до 1 мм. Для намотування котушки потрібно циліндричний каркас (батарейка), на який намотується 10-15 витків, залишаючи вільними по 40 мм дроти з кожного кінця. Вільні кінці проводу необхідно обернути навколо витків котушки таким чином, щоб витки, що скріплюють, були симетрично розташовані один щодо одного. Крім створення додаткового магнітного поля, ці витки допоможуть зберегти форму котушки.

Котушка (рухома частина електродвигуна) розміщується на двох тримачах. Тримачі виготовляють із неізольованого дроту діаметром від 1 мм. Крім функції підтримки котушки, утримувачі дозволяють проходити електричному струму через котушку.

Вільним кінцем тримачі приєднуються до полюсів акумулятора так, щоб утворювався замкнутий контур. Підставою електродвигуна є дерев'яний брусок. Магніт необхідно встановлювати у безпосередній близькості від котушки. Загальний вигляд електродвигуна наведено малюнку в додатку до роботи.

Котушці необхідно надати початковий момент, що крутить, акуратно крутнувши її.

Робота електродвигуна та двигуна внутрішнього згоряння

Двигун внутрішнього згоряння

Сьогодні ми не можемо обійтися без автомобілів. Однак всі вони різні за зовнішнім виглядом, розміром і потужністю, але принцип роботи двигуна в основному однаковий. Саме сьогодні йтиметься про роботу двигуна. Адже, напевно, багато хто цікавився принципом його роботи. Двигун - це складний механізм, але ми розберемося в основних, головних його елементах.

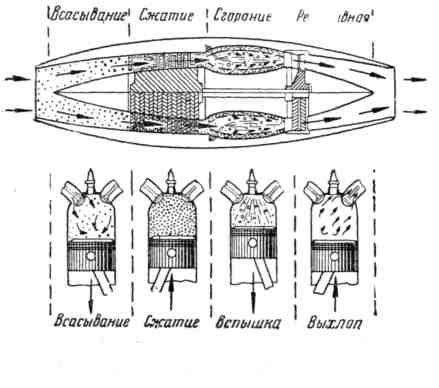

Існує два основних типи двигунів: двотактні та чотиритактні. У двотактних двигунах всі робочі цикли (процеси впуску паливної суміші, випуску відпрацьованих газів, продування) відбуваються протягом одного обороту коленвала за два основні такти. У двигунів такого типу відсутні клапани (як у чотиритактні ДВС), їх роль виконує поршень, який при своєму переміщенні закриває впускні, випускні та продувні вікна. Тому вони простіші у конструкції.

Потужність двотактного двигуна при однакових розмірах циліндра і частоті обертання валу теоретично вдвічі більша за чотиритактний за рахунок більшої кількості робочих циклів. Однак неповне використання ходу поршня для розширення, найгірше звільнення циліндра від залишкових газів і витрати частини потужності, що виробляється, на продування приводять практично до збільшення потужності тільки на 60...70%.

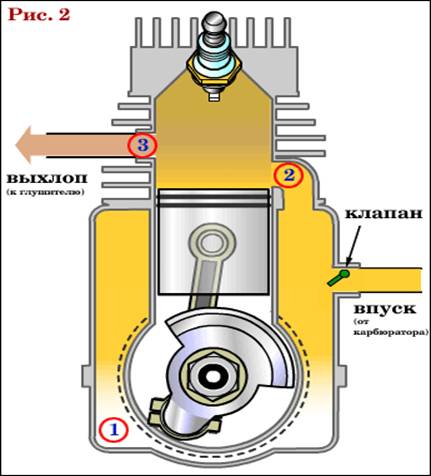

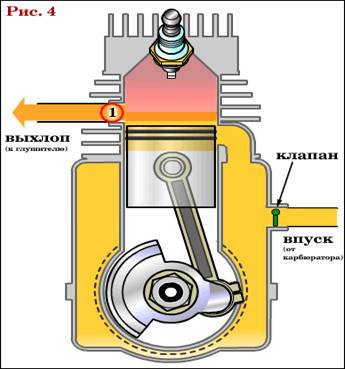

Отже, розглянемо конструкцію двотактного ДВС, показану малюнку 1:

Двигун складається з картера, який на підшипниках з двох сторін встановлений колінчастий вал і циліндра. Усередині циліндра рухається поршень - металева склянка, підперезана пружними кільцями (поршневі кільця), вкладеними в канавки на поршні. Поршневі кільця не пропускають газів, що утворюються при згорянні палива, у проміжку між поршнем та стінками циліндра. Поршень забезпечений металевим стрижнем - пальцем, він з'єднує поршень із шатуном. Шатун передає прямолінійний зворотно-поступальний рух поршня у обертальний рух колінчастого валу. Далі вже, зокрема, на моторолері, обертальний рух передається на варіатор.

Змащення всіх поверхонь, що труться, і підшипників усередині двотактних двигунів відбувається за допомогою паливної суміші, в яке підмішано необхідну кількість масла. З малюнка 1 видно, що паливна суміш (жовтий колір) потрапляє і в кривошипну камеру двигуна (це порожнина, де закріплений і обертається колінчастий вал), і в циліндр. Мастила там ніде немає, а якби й була, то змилася паливною сумішшю. Ось тому масло і додають у певній пропорції до бензину. Тип олії використовується спеціальний, саме для двотактних двигунів. Воно має витримувати високі температури і згоряючи разом із паливом залишати мінімум зольних відкладень. Тепер про принцип роботи. Весь робочий цикл у двигуні здійснюється за два такти.

1. Такт стискування. Поршень переміщається від нижньої мертвої точки поршня (у цьому положенні поршень знаходиться на рис. 2, далі це положення називається скорочено НМТ) до верхньої мертвої точки поршня (положення поршня на рис.3, далі ВМТ), перекриваючи спочатку продувне 2, а потім випускне 3 вікна. Після закриття поршнем випускного вікна в циліндрі починається стиснення паливної суміші, що раніше надійшла в нього. Одночасно в кривошипній камері 1 внаслідок її герметичності і після того як поршень перекриває продувні вікна 2, під поршнем створюється розрядження, під дією якого з карбюратора через впускне вікно і клапан, що відкривається надходить горюча суміш в кривошипну камеру.

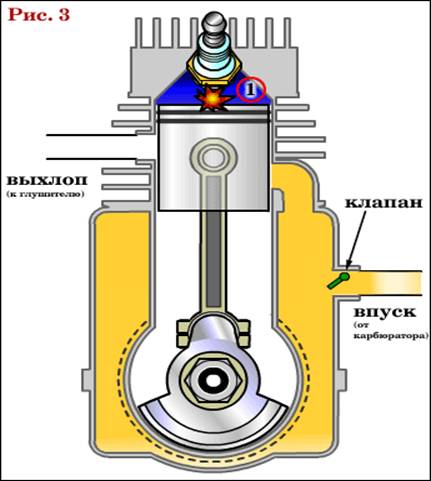

2. Такт робочого ходу. При положенні поршня біля ВМТ стиснена робоча суміш (1 на рис. 3) займається електричною іскрою від свічки, внаслідок чого температура та тиск газів різко зростають. Під дією теплового розширення газів поршень переміщається до НМТ, при цьому гази, що розширюються, здійснюють корисну роботу. Одночасно, опускаючись донизу, поршень створює високий тиску кривошипній камері (стискаючи паливоповітряну суміш у ній). Під дією тиску клапан закривається, не даючи таким чином горючої суміші знову потрапити у колектор впускний і потім в карбюратор.

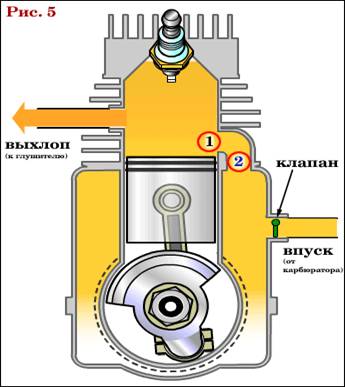

Коли поршень дійде до випускного вікна (1 на рис. 4), воно відкривається і почнеться випуск газів, що відпрацювали в атмосферу, тиск в циліндрі знижується. При подальшому переміщенні поршень відкриває вікно продувки (1 на рис. 5) і стиснута в кривошипній камері горюча суміш надходить по каналу (2 на рис. 5), заповнюючи циліндр і здійснюючи продування його від залишків відпрацьованих газів.

Варто згадати принцип запалювання. Так як паливної суміші потрібен час для займання, іскра на свічці з'являється трохи раніше, ніж поршень досягає ВМТ. В ідеалі, чим швидше рух поршня, тим раніше має бути запалення, тому що поршень від моменту іскри швидше доходить до ВМТ. Існують механічні та електронні пристрої, що змінюють кут запалення залежно від обертів двигуна. Майже у моторолерів до 2000 р.в. таких систем був і кут випередження запалення було встановлено розрахунку оптимальні обороти. На деяких скутерах, наприклад Honda Dio ZX AF35, встановлений електронний комутатор з динамічним випередженням. З ним двигун розвиває більше потужності.

Переваги чотирьохтактних двигунів

* Більший ресурс.

* Велика економічність.

* Чистіший вихлоп.

* Не потрібна складна вихлопна система.

* Менший шум. * Не потрібно попередньо змішувати масло з бензином

Переваги двотактних двигунів

* Відсутність громіздких систем мастила та газорозподілу у бензинових варіантів.

* Велика потужність у перерахунку на 1 літр робочого об'єму.

* Простіше і дешевше у виготовленні

Електродвигун

Історія створення

У 1821 р., досліджуючи взаємодію провідників зі струмом і магнітів, Фарадей встановив, що електричний струм, що проходить провідником, може змусити цей провідник здійснювати обертання навколо магніту або викликати обертання магніту навколо провідника. Цей досвід довів важливу можливість побудови електродвигуна.

Можливість перетворення електричної енергії на механічну була показана і в багатьох інших експериментах. Так, у книзі П. Барлоу «Дослідження магнітних тяжінь», опублікованій у 1824 р., описувалося пристрій, відомий під назвою «колеса Барлоу».

Колесо Барлоу за принципом дії являло собою однополярну електричну машину, що працювала в руховому режимі: в результаті взаємодії магнітного поля постійних магнітів і струму, що проходить через обидва мідні зубчасті колеса, що сидять на одній осі, колеса починають швидко обертатися в тому самому напрямку. Барлоу встановив, що зміна контактів або зміна положення магнітів полюсів негайно викликає зміну напрямку обертання коліс.

Як приклад іншої конструкції електродвигуна може бути прилад, описаний в 1833 р. англійським ученим У. Річчі. Магнітне поле у цьому двигуні створювалося постійним нерухомим підковоподібним магнітом. Між цими полюсами вертикальної осі містився електромагніт, по обмотці якого пропускався струм. Напрямок струму періодично змінювався комутатором. Взаємодія полюсів постійного магніту та електромагніту призводила до обертання електромагніту навколо осі. Однак цей електродвигун унаслідок своєї примітивної конструкції та незначної потужності не міг мати практичного значення.

У приладі американського фізика Дж. Генрі зміна полярності електромагніта відбувалася за рахунок зміни напряму струму, що протікає по його обмотці. Воно приводило електромагніт у рівномірний рух качання. У моделі, побудованій самим Генрі, електромагніт здійснював 75 хитань за хвилину. Потужність двигунів такого типу була дуже невеликою, приблизно 0,05 Вт.

У 1834-1860 р.р. з'являлися конструкції з обертальним рухом явно полюсного якоря. Обертальний момент на валу таких двигунів зазвичай був різко пульсуючим.

Найбільш важливі роботи з конструювання електродвигунів належать російському вченому Б. С. Якобі. Вивчаючи конструкції електродвигунів своїх попередників, в яких було здійснено зворотно-поступальний або коливальний рух якоря, Якобі відгукнувся про одного з них: «такий прилад буде не більше, ніж кумедною іграшкою для збагачення фізичних кабінетів» і що «його не можна буде застосовувати у великому масштабі з якоюсь економічною вигодою». Тому він звернув увагу на побудову потужнішого електродвигуна з обертальним рухом якоря.

У 1834 р. Якобі побудував та описав електродвигун, який діяв на принципі тяжіння та відштовхування між електромагнітами. Цей двигун мав дві групи П-подібних електромагнітів, одна з яких розташовувалась на нерухомій рамі, а інша аналогічна група - на диску, що обертається. Як джерело струму для живлення електромагнітів було застосовано батарею гальванічних елементів. Для змінної полярності рухливих електромагнітів служив комутатор.

Перший свій електродвигун Якобі побудував у травні 1834, а в листопаді того ж року він представив Паризької академії наук повідомлення про цей пристрій. Воно було прочитане на засіданні Академії у грудні 1834 р. і одразу ж опубліковано.

У 1837 р. американський технік Т. Девенпорт також побудував електродвигун із безпосереднім обертанням якоря, де взаємодіяли рухомі електромагніти з нерухомими постійними магнітами.

Принцип роботи

Електродвигуни постійного струму застосовують у тих електроприводах, де потрібний великий діапазон регулювання швидкості, велика точність підтримки швидкості обертання приводу, регулювання швидкості нагору від номінальної.

Як влаштовані електродвигуни постійного струму

Робота електричного двигуна постійного струму ґрунтується на явищі електромагнітної індукції. З основ електротехніки відомо, що на провідник зі струмом, поміщений у магнітне поле, діє сила, яка визначається за правилом лівої руки:

де I - струм, що протікає по провіднику, - індукція магнітного поля; L – довжина провідника.

При перетині провідником магнітних силових ліній машини в ньому наводиться електрорушійна сила, яка по відношенню до струму в провіднику спрямована проти нього, тому вона називається зворотною або протидіє (проти е. д. с). Електрична потужність у двигуні перетворюється на механічну та частково витрачається на нагрівання провідника.

Конструктивно всі електричні двигуни постійного струму складаються з індуктора та якоря, розділених повітряним зазором.

Індуктор електродвигуна постійного струму служить створення нерухомого магнітного поля машини і складається з станини, головних і додаткових полюсів. Станіна служить для кріплення основних та додаткових полюсів та є елементом магнітного ланцюга машини. На головних полюсах розташовані обмотки збудження, призначені до створення магнітного поля машини, на додаткових полюсах - спеціальна обмотка, що служить поліпшення умов комутації.

Якір електродвигуна постійного струму складається з магнітної системи, зібраної з окремих листів, робочої обмотки, покладеної в пази, та колектора службовця для підведення до робочій обмотціпостійного струму.

Колектор є циліндр, насаджений на вал двигуна і обраний із ізольованих один від одного мідних пластин. На колекторі є виступи-півники, яких припаяні кінці секцій обмотки якоря. Знімання струму з колектора здійснюється за допомогою щіток, що забезпечують ковзний контакт із колектором. Щітки закріплені в щіткотримачах, які утримують їх у певному положенні та забезпечують необхідне натискання щітки на поверхню колектора. Щітки та щіткотримачі закріплені на траверсі, пов'язаній із корпусом електродвигуна.

Комутація в електродвигунах постійного струму

У процесі роботи електродвигуна постійного струму щітки, ковзаючи по поверхні колектора, що обертається, послідовно переходять з однієї колекторної пластини на іншу. При цьому відбувається перемикання паралельних секцій обмотки якоря та зміна струму в них. Зміна струму відбувається у той час, коли виток обмотки замкнутий щіткою коротко. Цей процес перемикання та явища, пов'язані з ним, називаються комутацією.

У момент комутації короткозамкнутої секції обмотки під впливом власного магнітного поля наводиться е. д. с. самоіндукції. Результуюча е. д. с. викликає в короткозамкнутій секції додатковий струм, який створює нерівномірний розподіл щільності струму контактної поверхні щіток. Ця обставина вважається основною причиною іскріння колектора під щіткою. Якість комутації оцінюється за ступенем іскріння під краєм щітки, що збігає, і визначається за шкалою ступенів іскріння.

Способи збудження електродвигунів постійного струму

Під збудженням електричних машин розуміють створення них магнітного поля, який буде необхідний роботи електродвигуна.

За способом збудження електричні двигуни постійного струму ділять на чотири групи:

1. З незалежним збудженням, у яких обмотка збудження НОВ живиться від стороннього джерела постійного струму.

2. З паралельним збудженням (шунтові), у яких обмотка збудження ШОВ включається паралельно до джерела живлення обмотки якоря.

3. З послідовним збудженням (серієсні), у яких обмотка збудження СОВ включена послідовно з якорною обмоткою.

4. Двигуни зі змішаним збудженням (компаудні), у яких є послідовна СОВ та паралельна ШОВ обмотки збудження.

Пуск двигунів постійного струму

У початковий момент запуску двигуна якір нерухомий і проти-е. д. с. інапруження в якорі дорівнює нулю, тому Iп = U/Rя.

Опір ланцюга якоря невеликий, тому пусковий струм перевищує в 10 - 20 разів і номінальніший. Це може спричинити значні електродинамічні зусилля в обмотці якоря та надмірний її перегрів, тому пуск двигуна виробляють за допомогою пускових реостатів - активних опорів, що включаються до ланцюга якоря.

Двигуни потужністю до 1 кВт допускають прямий запуск.

Величина опору пускового реостату вибирається за допустимим пусковим струмом двигуна. Реостат виконують ступінчастим поліпшення плавності пуску електродвигуна.

На початку пуску вводиться весь опір реостату. У міру збільшення швидкості якоря виникає проти-е. д. с, яка обмежує пускові струми. Поступово виводячи ступінь за ступенем опір реостата з ланцюга якоря, збільшують напругу, що підводиться до якоря. Частоту обертання електродвигуна постійного струму можна регулювати трьома шляхами: зміною потоку збудження електродвигуна, зміною напруги, що підводиться до електродвигуна, і зміною опору в ланцюгу якоря.

Найбільш широке застосування отримали перші два способи регулювання, третій спосіб застосовують рідко: він неекономічний, швидкість двигуна значно залежить від коливань навантаження. Механічні характеристики електродвигуна постійного струму за різних способів регулювання частоти обертання

Жирна пряма - це природна залежність швидкості від моменту на валу, або, що те саме, від струму якоря. Пряма природна механічна характеристика дещо відхиляється від горизонтальної штрихової лінії. Це відхилення називають нестабільністю, нежорсткістю, іноді статизмом. Група непаралельних прямих I відповідає регулюванню швидкості збудженням, паралельні прямі II виходять в результаті зміни напруги якоря, нарешті, віяло III - це результат введення в ланцюг якоря активного опору.

Величину струму збудження двигуна постійного струму можна регулювати за допомогою реостату або будь-якого пристрою. активний опірякого можна змінювати за величиною, наприклад, транзистора. При збільшенні опору ланцюга струм збудження зменшується, частота обертання двигуна збільшується. При ослабленні магнітного потоку механічні характеристикирозташовуються вище природної (тобто вище характеристики за відсутності реостата). Підвищення частоти обертання двигуна викликає посилення іскріння під щітками. Крім того, під час роботи електродвигуна з ослабленим потоком зменшується стійкість його роботи, особливо при змінних навантаженнях на валу. Тому межі регулювання швидкості у такий спосіб не перевищують 1,25 - 1,3 від номінальної.

Регулювання зміною напруги вимагає джерела постійного струму, наприклад, генератора або перетворювача. Таке регулювання використовують у всіх промислових системах електроприводу: генератор - двигун постійного струму (Г - ДПТ), електромашинний підсилювач - двигун постійного струму (ЕМУ - ДПТ), магнітний підсилювач - двигун постійного струму (МУ - ДПТ), тиристорний перетворювач - двигун постійного струму (Т – ДПТ).

Гальмування електродвигунів постійного струму

У електроприводах з електродвигунами постійного струму застосовують три способи гальмування: динамічне, рекуперативне та гальмування противмиканням.

Динамічне гальмування електродвигуна постійного струму здійснюється шляхом замикання обмотки якоря двигуна коротко або через резистор. При цьому електродвигун постійного струму починає працювати як генератор, перетворюючи запасену їм механічну енергіюв електричну. Ця енергія виділяється у вигляді тепла в опорі, на який замкнута обмотка якоря. Динамічне гальмування забезпечує точну зупинку електродвигуна.

Рекуперативне гальмування електродвигуна постійного струму здійснюється у тому випадку, коли включений у мережу електродвигун обертається виконавчим механізмом зі швидкістю, що перевищує швидкість ідеального холостого ходу. Тоді е. д. с, наведена в обмотці двигуна, перевищить значення напруги мережі, струм в обмотці двигуна змінює напрямок на протилежний. Електродвигун переходить працювати в генераторному режимі, віддаючи енергію в мережу. Одночасно з його валу виникає гальмівний момент. Такий режим може бути отриманий у приводах підйомних механізмів при опусканні вантажу, а також регулювання швидкості двигуна і під час гальмівних процесів в електроприводах постійного струму.

Рекуперативне гальмування двигуна постійного струму є найбільш економічним способом, тому що в цьому випадку відбувається повернення до мережі електроенергії. В електроприводі металорізальних верстатів цей спосіб застосовують при регулюванні швидкості в системах Г - ДПТ та ЕМУ - ДПТ.

Гальмування противключенням електродвигуна постійного струму здійснюється шляхом зміни полярності напруги та струму в обмотці якоря. При взаємодії струму якоря з магнітним полем обмотки збудження створюється гальмівний момент, який зменшується зі зменшенням частоти обертання електродвигуна. При зменшенні частоти обертання електродвигуна до нуля, електродвигун повинен бути відключений від мережі, інакше він почне розвертатися у зворотний бік.

Муніципальна освітня установа

середня загальноосвітня школа№9. Бердська.

Тема: «Розвиток двигунів та їх роль у науково-технічному прогресі»

На предмет «Фізика»

Виконав: Табаков Костянтин Андрійович,

учень 9 "А" класу.

м. Бердськ. 2009р.

Вступ

- Парові машини.

- Перший тепловий двигун Повзунова. Створення першого практично придатного парового двигуна Джеймса Уатта. Перша робота Уатта. Друга робота Уатта.

- Вентильний двигун. Статор. Ротор. Принцип роботи. Достоїнства і недоліки.

- Історія створення. Схема роботи. Турбонаддув. Розвиток реактивних двигунів

- Прочитання різних видів литературы. Виведення з неї необхідної інформації. Ознайомитись з історією появи різних двигунів. Дізнатися, в яких галузях у різний час застосовували ці пристрої. Показувати переваги двигунів перед іншими схожими пристроями.

Актуальність теми

Коли Джеймс Уатт вперше винайшов і побудував паровий двигун практичного застосування, він, можливо, сам того не знаючи, поставив науку на новий щабель розвитку, тому що саме ці приголомшливі пристрої стали двигуном світового прогресу Двигуни повністю змінили погляд на багато речей. Дали нові можливості у промислових галузях, різко просунувши її вперед. Я вважаю, що вдосконалення та розвиток двигунів дасть нам нові можливості у багатьох сферах діяльності. Нині це дуже актуально, оскільки екологічна ситуація у світі дуже погіршилася. І нам дуже потрібне створення екологічно чистих електродвигунів, які не забруднюватимуть навколишнє середовище. Людина в сучасному суспільствівзагалі не можна уявити без двигуна внутрішнього згоряння. І ви все знаєте, про що я. Це, звичайно, наші автомобілі, мотоцикли та інші засоби пересування, в яких застосовується ДВС. У сучасних машинах ДВС часто поєднуються з електродвигунами, що дає найкращі екологічні показання. Вибираючи цю тему, я насамперед спирався на те, що вона буде безпосередньо пов'язана з моєю майбутньою професією. Мене турбує екологічність і універсальність цієї техніки і я в майбутньому хочу постаратися посприяти їх поліпшенню технічних характеристикта якості. Адже їх популярність та універсальність робить двигун «двигуном світового прогресу»

Вступ.

XX століття – це світ техніки. Могутні машини видобувають із надр землі мільйони тонн вугілля, руди, нафти. Потужні електростанції виробляють мільярди кіловат-годин електроенергії. Тисячі фабрик та заводів виготовляють одяг, радіоприймачі, телевізори, велосипеди, автомобілі, годинники та іншу необхідну продукцію. Потяги, теплоходи, літаки з великою швидкістю переносять нас через материки та океани. А високо над нами, за межами земної атмосферилітають ракети та штучні супутники Землі. Все це діє не без допомоги двигунів. Людина почав свій розвиток із присвоєння готових продуктів природи, але вже на першому етапі розвитку він став застосовувати штучні знаряддя праці. З розвитком виробництва починають складатися умови для виникнення та розвитку машин. Спочатку машини, як і знаряддя праці, лише допомагали людині у його праці, потім почали поступово замінювати його. Людство почало шукати інше джерело енергії. Довго працювали винахідники, багато машин випробували – і ось нарешті новий двигун був побудований. То був паровий двигун. Він рухав численні машини і верстати на фабриках і заводах. У початку XIXстоліття були винайдені перші сухопутні парові транспорті засоби- Паровози. Але парові машини були складними, громіздкими та дорогими установками. Механічному транспорту, що бурхливо розвивається, потрібен був інший двигун - невеликий і дешевий. У 1860 р. француз Ленуар, використавши конструктивні елементи парової машини, газове паливо та електричну іскру для запалювання, сконструював перший двигун внутрішнього згоряння, що знайшов практичне застосування. Всі ці двигуни вимагали палива, і вчені водночас працювали над винаходом двигуна, що працює на електриці - електродвигуна - безшумного та невеликого. Перший електродвигун сконструював російський учений Б.С. Якобі.

Процесу створення та розвитку двигунів я і присвячую свою роботу.

Парові машини.

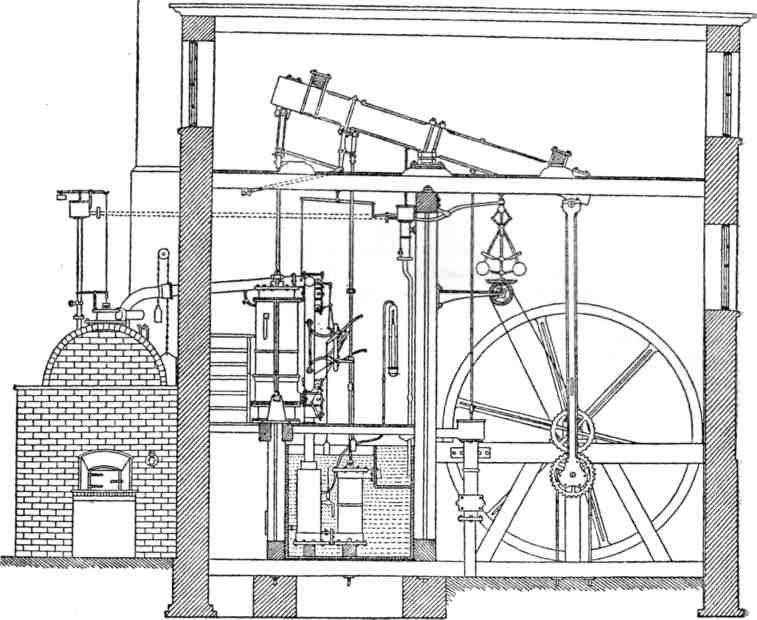

Перший тепловий двигун універсального призначення І. І. Повзунова.

Перший універсальний тепловий двигун був винайдений у Росії у 60-х роках XVIII ст. видатним російським теплотехніком Іваном Івановичем Ползуновим (1729-1766). Повзунов був знайомий з описом машин Севері та Ниокомена, а також з роботами М. В. Ломоносова з теплотехніки. В результаті своїх досліджень І. І. Ползунов у 1763 р. розробив проект створення «вогнедіючої машини для заводських потреб». Він припускав побудувати двоциліндрову пароатмосферну машину. За проектом Ползунова пара з котла (1) подавався в один, скажімо, лівий циліндр (2), де піднімав поршень (3) до крайнього верхнього положення. Потім з резервуара в циліндр впорскувався струмінь холодної води(4), що призводило до конденсації пари. В результаті тиску атмосфери на поршень він опускався, у той час як у правому циліндрі в результаті тиску пара поршень піднімався. Водопаророзподіл у машині Ползунова здійснювався спеціальним автоматичним пристроєм (5). Безперервне робоче зусилля від поршнів машини передавалося на шків (6), насаджений на вал, з якого рух передавалося водо-паророзподільному пристрої, живильному насосу, а також робочому валу, від якого наводилися в рух повітродувні хутра. І. І. Ползунов вже в першому проекті парової машини (1763 р.) чітко сформулював завдання створення саме універсального теплового двигуна. З великими труднощами, оскільки коштів на спорудження машини було відпущено недостатньо, Повзунов з допомогою кількох учнів розпочав 1764 р. створення своєї машини, й у 1765 р. вона була побудована. Слід зазначити, що ця машина значно відрізнялася від першого проекту Ползунова. Побудована машина вирішувала лише приватне завдання: було сконструйовано привід для кількох печей та забезпечено малу витрату палива. Повзунову не вдалося дожити до запуску машини. Надірваний непосильною роботою, він у травні 1766 р. помер від швидкоплинних сухот. Пуск машини був здійснений лише у серпні 1766 р. Машина проробила близько двох місяців, показавши свою ефективність: за 43 дні роботи принесла близько 12 тис. руб. прибутку. Але в листопаді 1766 року котел дав текти, машину зупинили, а через кілька років вона була зламана та забута. Але перший двигун, який був практично придатний для роботи, був винайдений Джемсом Уаттом. Про нього зараз і розповім.

Винахід практично придатного універсального теплового двигуна Роботи Джемса Уатта.

У  ніверсальний паровий двигун, придатний для практичної експлуатації, був винайдений англійським теплотехніком Джемсом Уаттом (1736-1819). Роботу над паровими машинами Уат почав з 1764 р., коли йому доручили виправити модель пароатмосферної машини Ньюкомена. Він звернув увагу на велику непродуктивну витрату пари, а, отже, і палива в машині. Досліджуючи причину цього явища, Уатт дійшов висновку, що хороша робота атмосферної машини залежить від виконання двох умов: по-перше, для отримання сильного розрядження під поршнем треба робити в циліндрі можливо повнішу конденсацію пари, а для цього якомога сильніше охолоджувати циліндр; по-друге, щоб уникнути непродуктивних втрат пари, треба його впускати для подальшого ходу поршня з котла в неохолоджений гарячий циліндр. Виконати ці дві умови одночасно спочатку було технічно неможливим. Провівши цілу низку глибоких досліджень і дослідів, Уатт нарешті вирішив це складне технічне завдання: він запропонував виробляти конденсацію пари в окремому резервуарі-конденсаторі, що сполучається з циліндром. Винахід конденсатора – найважливіше відкриття Уатта першого періоду його творчості. Патент на цей винахід Уат отримав у 1769 р. У заявці на патент він визначив свій винахід як «новий метод зменшення витрати пари, а, отже, і палива в вогненних машинах».

ніверсальний паровий двигун, придатний для практичної експлуатації, був винайдений англійським теплотехніком Джемсом Уаттом (1736-1819). Роботу над паровими машинами Уат почав з 1764 р., коли йому доручили виправити модель пароатмосферної машини Ньюкомена. Він звернув увагу на велику непродуктивну витрату пари, а, отже, і палива в машині. Досліджуючи причину цього явища, Уатт дійшов висновку, що хороша робота атмосферної машини залежить від виконання двох умов: по-перше, для отримання сильного розрядження під поршнем треба робити в циліндрі можливо повнішу конденсацію пари, а для цього якомога сильніше охолоджувати циліндр; по-друге, щоб уникнути непродуктивних втрат пари, треба його впускати для подальшого ходу поршня з котла в неохолоджений гарячий циліндр. Виконати ці дві умови одночасно спочатку було технічно неможливим. Провівши цілу низку глибоких досліджень і дослідів, Уатт нарешті вирішив це складне технічне завдання: він запропонував виробляти конденсацію пари в окремому резервуарі-конденсаторі, що сполучається з циліндром. Винахід конденсатора – найважливіше відкриття Уатта першого періоду його творчості. Патент на цей винахід Уат отримав у 1769 р. У заявці на патент він визначив свій винахід як «новий метод зменшення витрати пари, а, отже, і палива в вогненних машинах».

Перша робота Джеймса Уатта.

Таким чином, було знайдено правильну ідею вдосконалення парової машини. Але треба було перейти до практичного здійснення цієї ідеї. На це Уатту довелося витратити багато років наполегливої праці та важкої боротьби з безліччю перешкод і труднощів. Виготовлення великих машин коштувало великих коштів, а кошти Уатта були зовсім незначні. Доводилося вдаватися до фабрикантів та промисловців з принизливими проханнями про фінансування будівництва нової машини. У  пошуках коштів на спорудження свого двигуна Уатт став мріяти про вигідну роботу поза Англії. На початку 70-х років він заявив друзям, що «йому набридла батьківщина», і серйозно повів розмови про переїзд до Росії. Російське уряд запропонувало англійському інженеру «заняття, відповідне його смаком і знаннями» і з щорічним жалуванням в 1000 фунтів стерлінгів. Від'їзду Уатта в Росію завадив контракт, який він уклав у 1772 році з капіталістом Болтоном, власником машинобудівного підприємства у місті Сохо поблизу Бірмінгема. Болтон давно знав про винахід нової "вогняної" машини, але вагався субсидувати її будівництво, сумніваючись у практичній цінності машини. Укласти договір з Уаттом він поспішив лише тоді, коли виникла реальна загроза від'їзду винахідника до Росії. Договір, що зв'язав Уатта з Болтоном, виявився дуже дієвим. Болтон показав себе розумною і далекоглядною людиною. Він не поскупився на витрати на спорудження машини. Болтон зрозумів, що геній Уатта, звільнений від дріб'язкової, виснажливої турботи про шматок хліба, розгорнеться на повну міць і збагатить підприємливого капіталіста. Крім того, сам Болтон був великим інженером механіком, технічні ідеї Уатта захопили і його. Завод у Сохо славився першокласним на той час обладнанням, мав кваліфіковані робочі кадри, тому Уатт із захопленням прийняв пропозицію Болтона налагодити на заводі виробництво парових машин. нової конструкції. З початку 70-х років і до кінця свого життя Уатт залишався головним механіком заводу. На заводі в Сохо в кінці 1774 була побудована перша машина подвійної дії.

пошуках коштів на спорудження свого двигуна Уатт став мріяти про вигідну роботу поза Англії. На початку 70-х років він заявив друзям, що «йому набридла батьківщина», і серйозно повів розмови про переїзд до Росії. Російське уряд запропонувало англійському інженеру «заняття, відповідне його смаком і знаннями» і з щорічним жалуванням в 1000 фунтів стерлінгів. Від'їзду Уатта в Росію завадив контракт, який він уклав у 1772 році з капіталістом Болтоном, власником машинобудівного підприємства у місті Сохо поблизу Бірмінгема. Болтон давно знав про винахід нової "вогняної" машини, але вагався субсидувати її будівництво, сумніваючись у практичній цінності машини. Укласти договір з Уаттом він поспішив лише тоді, коли виникла реальна загроза від'їзду винахідника до Росії. Договір, що зв'язав Уатта з Болтоном, виявився дуже дієвим. Болтон показав себе розумною і далекоглядною людиною. Він не поскупився на витрати на спорудження машини. Болтон зрозумів, що геній Уатта, звільнений від дріб'язкової, виснажливої турботи про шматок хліба, розгорнеться на повну міць і збагатить підприємливого капіталіста. Крім того, сам Болтон був великим інженером механіком, технічні ідеї Уатта захопили і його. Завод у Сохо славився першокласним на той час обладнанням, мав кваліфіковані робочі кадри, тому Уатт із захопленням прийняв пропозицію Болтона налагодити на заводі виробництво парових машин. нової конструкції. З початку 70-х років і до кінця свого життя Уатт залишався головним механіком заводу. На заводі в Сохо в кінці 1774 була побудована перша машина подвійної дії.

Друга робота Джеймса Уатта.

Уатт був незадоволений своєю першою парової машиною і відразу почав працювати над її удосконаленням. У 1777 році Уатт для подальшого підвищення економічності машини запропонував застосовувати відсічення і розширення пари. Машина Уатта первісної конструкції значно здешевила отримання механічної енергії переважно потреб гірничої промисловості. Вона дуже швидко знайшла собі застосування в рудниках та шахтах, абсолютно витіснявши машину Ньюкомена. Введення нових парових машин на три чверті скорочувало витрату вугілля. Особливо великий інтерес до машин Уатта був виявлений з боку господарів мідних рунників у Корнваллісі. Завод у Сохо до 1780 виготовив 40 паро-вих машин, половина з яких призначалася для копалень в Корнвал-лисі. Однак, як і раніше винайдені пароатмосферні машини, парова машина подвійної дії не була придатна для ролі універсального двигуна, вона була застосовна лише для підйому води із шахт. Машину можна було використовувати на водокачках у містах, а також для приведення в рух повітродувних машин, тому що в цих випадках рух робочих органів машини був прямолінійно-хитаючим. Для її використання на промислових підприємствах потрібно було мати вал з насадженим на нього колесом, що обертається безперервно, від якого можна було б передати роботу машинам-гарматам за допомогою ремінної передачі. Необхідність саме в двигунах універсального застосування відчувалася в англійській промисловості дедалі більше. На завод у Сохо приходили листи від підприємців різних галузей промисловості з проханнями виготовити парові машини нової системи, призначені не тільки для відкачування води, але і для приведення в рух верстатів у майстернях. З 1778 року Уатт починає працювати над винаходом машин з безперервним обертальним рухом. В результаті була створена машина подвійної дії, яка і стала універсальним тепловим двигуном. Патент на цю машину він отримав у 1784 році. П

ринцип дії машини полягав у тому, що пара з котла постала через золотник в циліндр. Золотник дозволяв подавати пар то з одного боку поршня, то з іншого, створюючи цим необхідний тиск на поршень. Отже, основні елементи універсальної парової машини складалися поступово. Найважливіші нововведення, які вніс Уатт в машину подвійної дії, зводяться до наступного:

- На відміну від першої пароатмосферної машини 1769 в машині, запатентованої в 1784, був застосований принцип подвійної дії, тобто пара поперемінно діяв то на один, то на інший бік поршня. Для подачі пари в різні порожнини циліндра він використовував спеціальний пристрій - золотник. Для вирівнювання обертального рухуУатт застосував махове колесо. Для перетворення в балансирній машині коливального руху поршня в безперервне Уатт винайшов спеціальний механізм, що забезпечує прямолінійність руху штока поршня, пов'язаного з одним кінцем балансира (так званий паралелограм Уатта), а також кілька способів перетворення прямолінійного руху у ворота.

Електродвигуни.

Е  електричні машини широко застосовують на електричних станціях, у промисловості, на транспорті, в авіації, у системах автоматичного регулювання та управління, у побуті.

електричні машини широко застосовують на електричних станціях, у промисловості, на транспорті, в авіації, у системах автоматичного регулювання та управління, у побуті.

Електричні машини перетворять механічну енергію на електричну, і навпаки. Машина, що перетворює механічну енергію на електричну, називаються генератором. Перетворення електричної енергії на механічну здійснюється двигунами. Будь-яка електрична машина може бути використана як генератор, так і як електродвигун. Ця властивість електричної машини змінювати напрямок енергії, що її перетворюється, називається оборотністю машини. Електрична машина може бути використана для перетворення електричної енергії одного роду струму (частоти, числа фаз змінного струму, напруги постійного струму) в енергію іншого роду струму. Такі електричні машини називають перетворювачами. Залежно від роду струму електроустановки, в якій має працювати електрична машина, вони поділяються на машини постійного та змінного струму. Машини змінного струму можуть бути однофазними, так і багатофазними.

Найбільш широке застосування знайшли трифазні синхронні та асинхронні машини, а також катекторні машини змінного струму, які допускають економічне регулювання частоти обертання в широких межах. В даний час асинхронні двигуни є найбільш поширеними електричними машинами. Вони споживають близько 50% електроенергії, що виробляється електростанціями країни. Такого широкого поширення асинхронні електродвигуни набули через свою конструктивну простоту, низьку вартість, високу експлуатаційну надійність. Вони мають відносно високий ККД: при потужностях більше 1кВт, ккд = 0,7: 0,95 і тільки в мікродвигуна він знижується до 0,2-0,65. Про нові вентильні двигуни я зараз і розповім.

Вентильний електродвигун (ВД)

Вентильний електродвигун - це синхронний двигун, заснований на принципі частотного регулювання із самосинхронізацією, суть якого полягає в управлінні вектором магнітного поля статора залежно від положення ротора. Вентильні двигуни (в англомовній літературі BLDC або PMSM) ще називають безколекторними двигунами постійного струму, тому що контролер такого двигуна зазвичай живиться від постійної напруги.

Статор.

Статор має традиційну конструкцію та схожий на статор асинхронної машини. Він складається з корпусу, сердечника з електротехнічної сталі та мідної обмотки покладеної в пази по периметру сердечника. Кількість обмоток визначає кількість фаз двигуна. Для самозапуску та обертання достатньо двох фаз - синусної та косинусної. Зазвичай ВД трифазні, рідше чотирифазні. За способом укладання витків в обмотки статора розрізняють двигуни, що мають зворотну електрорушійну силу трапецеїдальної (BLDC) і синусоїдальної (PMSM) форми. За способом живлення фазний електричний струм у відповідних типах двигуна також змінюється трапецеїдально або синусоїдально.Ротор.

Ротор виготовляється з використанням постійних магнітів і зазвичай має від двох до восьми пар полюсів з чергуванням північного і південного полюсів. Спочатку використовувалися феритові магніти виготовлення ротора. Вони поширені та дешеві, але їм притаманний недолік у вигляді низького рівнямагнітної індукції Зараз набувають популярності магніти з рідкісноземельних сплавів, оскільки вони дозволяють отримати високий рівеньмагнітної індукції та зменшити розмір ротора. У двигунах великої потужності замість постійного магніту на роторі використовується електромагніт. Напруга живлення до нього подається через щітки та контактні кільця, встановлені на роторі. Так улаштований автомобільний генератор.Принцип роботи ВД.

Принцип роботи ВД, заснований на тому, що контролер ВД так комутує обмотки статора, щоб вектор магнітного поля статора завжди був зрушений на кут близький до 90° або -90° щодо вектора магнітного поля ротора. З допомогою ШИМ модуляції контролер управляє струмом, що протікає через обмотки ВД і означає величиною вектора магнітного поля статора і таким чином регулюється момент, що діє на ротор ВД. Знак біля кута між векторами визначає напрямок моменту, що діє на ротор. Градуси електричні. Вони менше геометричних градусів до пар полюсів ротора. Наприклад, у ВД з ротором, що має 3 пари полюсів, оптимальний кут між векторами буде 90°/3 = 30° Так як фаз комутації обмоток всього 6 то вектор статора може переміщатися стрибками по 60° - значить, реальний кут між векторами буде не 90, ° а змінюватиметься від 60 ° до 120 ° при обертанні ротора ВД. Комутація проводиться так, що потік збудження ротора - Ф 0 підтримується постійним щодо потоку якоря. В результаті взаємодії потоку якоря та збудження створюється крутний момент M, який прагне розгорнути ротор так, щоб потоки якоря і порушення збіглися, але при повороті ротора під дією ДПР відбувається перемикання обмоток і потік якоря повертається на наступний крок. В цьому випадку і результуючий вектор струму буде зрушений і нерухомий щодо потоку ротора, що створює момент на валу двигуна. У режимі роботи МДС статора випереджає МДС ротора на кут 90°, який підтримується за допомогою ДПР. У гальмівному режимі статора МДС відстає від МДС ротора, кут 90° так само підтримується за допомогою ДПР.Переваги та недоліки ВД

Останнім часом, цей тип двигунів швидко набуває популярності, проникаючи в багато галузей промисловості. Знаходить застосування у різних сферах використання: від побутових приладівдо рейкового транспорту. ВД з електронними системами управління часто поєднують у собі найкращі якості безконтактних двигунів та двигунів постійного струму. Переваги:- Висока швидкодія та динаміка, точність позиціонування Широкий діапазон зміни частоти обертання Безконтактність та відсутність вузлів, що потребують техобслуговування - безколекторна машина Можливість використання у вибухонебезпечному та агресивному середовищі Велика перевантажувальна здатність по моменту Високі енергетичні показники (ККД понад 90 %) соsφбільше 0,95) Великий термін служби, висока надійність і підвищений ресурс роботи за рахунок відсутності ковзаючих електричних контактів

- Відносно складна система керування двигуном Висока вартість двигуна, обумовлена використанням дорогих постійних магнітів у конструкції ротора.

Двигун внутрішнього згорання.

Історія їхнього створення.

Над удосконаленням двигуна внутрішнього згоряння працювали і продовжують працювати багато вчених, інженерів, випробувачів. І хоча потужність, економічність та інші характеристики двигунів постійно покращуються, основний принцип дії залишається незмінним. Створили двигун внутрішнього згоряння в середині ХІХ ст., коли на транспорті безроздільно панувала парова машина. На той час для освітлення міських вулиць почали застосовувати світильний газ. Властивості нового палива наштовхнули винахідників на думку, що переміщувати поршень у циліндрі може не пара, а газова суміш. На питання про те, як спалахнути цю суміш, допомогло відповісти ще одне технічне досягнення - індукційна котушка для отримання електричної іскри. Перші успіхи зі створення ДВС належать компаніям Бенц та Даймлер. Протягом кількох років Бенцу та Даймлеру довелося займатися удосконаленням двигуна. У результаті за підтримки заможних людей Карл Бенц навіть збудував невеликий завод із виробництва газових двигунів. У пошуках ефективнішого, ніж світильний газ, автомобільного палива Готліб Даймлер здійснив 1881 р. поїздку на південь Росії, де ознайомився з процесами переробки нафти. Один із її продуктів, легкий бензин, виявився саме тим джерелом енергії, яке шукав винахідник: бензин добре випаровується, швидко і повністю згоряє, зручний для транспортування. У 1883 р. Даймлер запропонував конструкцію двигуна, який міг працювати і газі, і бензині; всі наступні автомобільні двигуни Даймлер були розраховані тільки на рідке паливо. Перехід від газу до бензину дозволив у кілька разів збільшити кількість обертів колінчастого валу, довівши його до 900 об/хв; майже вдвічі зросла питома потужність двигуна (тобто припадає на 1 л сумарного – робітника – об'єму його циліндрів). Робота першопрохідців завжди потребує ентузіазму та сміливості. Нагородою за їхню наполегливість стає подяка нащадків. Перший самохідний візок Бенца з бензиновим мотором був триколісний. Даймлер починав із двоколісного «моторного велосипеда». Винаходи Даймлера та Бенца співвітчизники зустріли холодно. Благопристойних городян турбував тріск бензинових двигунів; «знавці» стверджували ще й, що мотор «безкіньного екіпажу» обов'язково вибухне. «Поліція не повинна допустити, щоб бензиновий візок наражав увесь світ на небезпеку», - писали німецькі газети. У результаті Даймлер доводилося випробовувати свій автомобіль ночами на заміських дорогах. А Бенца поліція зобов'язала перед кожною поїздкою повідомляти маршрут та місце зупинок, щоб привести у готовність пожежні команди. Для того, щоб продемонструвати безпеку поїздок на автомобілі, фрау Берта Бенц потай від чоловіка зробила разом із синами далекий (180 км) автомобільний пробіг. У цій поїздці сміливій автомобілістці доводилося прочищати трубку подачі палива капелюшною шпилькою та ізолювати електричний провід гумовою панчішною підв'язкою. Незважаючи на очевидні переваги двигуна внутрішнього згоряння, до кінця XIX ст. парові та електричні автомобілі вважалися більш перспективними, ніж газові та бензинові. У, наприклад, з випущених до 1899 р. механічних екіпажів 40 % становили «паромобілі», 38 % - «електромобілі» і лише 22 % - «бензиномобілі». К1905 р. становище змінилося: автомобілів із двигунами внутрішнього згоряння стало 70 %, а частка електричних і парових двигунів зменшилася до 30%. До 1920 р. екіпажі на паровій та електричній тязі стали великою рідкістю. Ч  щоб збільшити швидкість автомобіля, потрібно було підвищити потужність двигуна. Зробити це виявилося непросто. При збільшенні діаметра поршня чи довжини його ходу значно зростала маса двигуна. Конструктори пішли іншим шляхом: почали використовувати кілька циліндрів замість одного. У 1891 р. Даймлер збудував перший чотирициліндровий двигун.

щоб збільшити швидкість автомобіля, потрібно було підвищити потужність двигуна. Зробити це виявилося непросто. При збільшенні діаметра поршня чи довжини його ходу значно зростала маса двигуна. Конструктори пішли іншим шляхом: почали використовувати кілька циліндрів замість одного. У 1891 р. Даймлер збудував перший чотирициліндровий двигун.

Схема роботи ДВЗ.

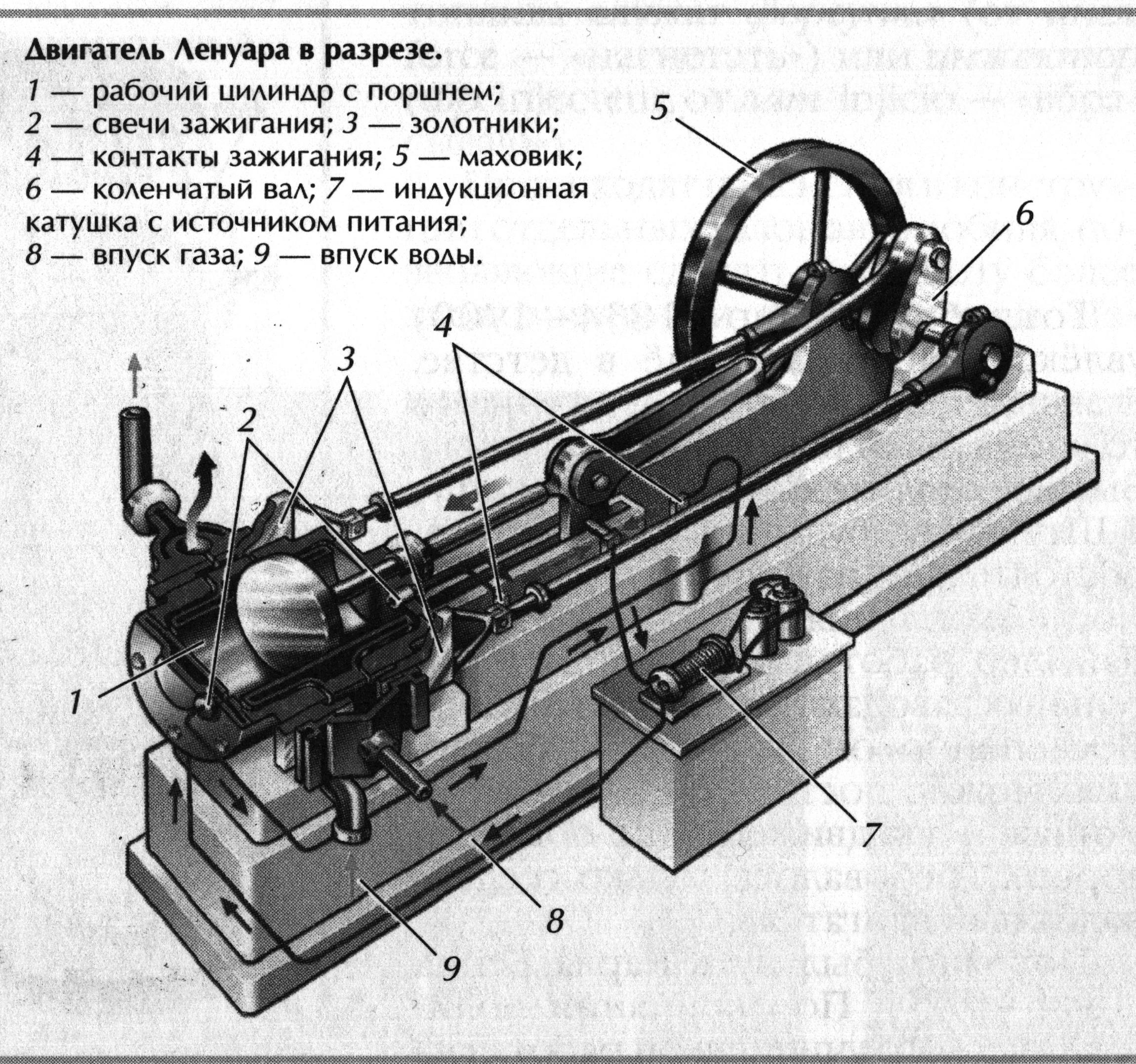

П  ервий двигун, який працював на світильному газі, винайшов у I860 р. французький механік Етьєн Ленуар (1822-1900). Робочим паливом у двигуні служила суміш світильного газу (горючі гази, переважно метан і водень) і повітря. Конструкція мала всі основні риси майбутніх автомобільних двигунів: дві свічки запалювання, циліндр із поршнем двосторонньої дії, двотактний робочий цикл. І все ж таки конструкція Е. Ленуара була лише прообразом реального двигуна, вона вимагала серйозного вдосконалення. Досить сказати, що її коефіцієнт корисної дії становив 0,04, тобто лише 4% теплоти згорілого газу витрачалося на корисну роботу, а решта 96 % йшли з відпрацьованими газами, нагрівали корпус і т. п. Ненадійно працювали свічки та випускний золотник, для охолодження двигуна його забезпечили трубками водяного охолодження змійникового типу. Для цього потрібно дуже багато води (близько 120 м3 на годину). У 1901 р. інженери фірми "Мерседес" розробили трубчастий, або стільниковий, водяний радіатор, що став звичною деталлю передньої частини автомобіля. У 1862 р. французький інженер Альфонс Бо де Роша (1815-1891) запропонував ідею чотиритактного двигуна: обов'язковим моментом роботи останнього ставало попереднє стиснення робочої суміші газу з повітрям. Проте здійснити свою ідею Бо де Роша не зумів. Такий двигун створив у 1876 р. службовець із Кельна (Німеччина) Ніколаус Август Отто (1832-1891). Над його конструкцією винахідник напружено працював 15 років і досяг більш високого ККД, ніж у парових, що існували тоді.

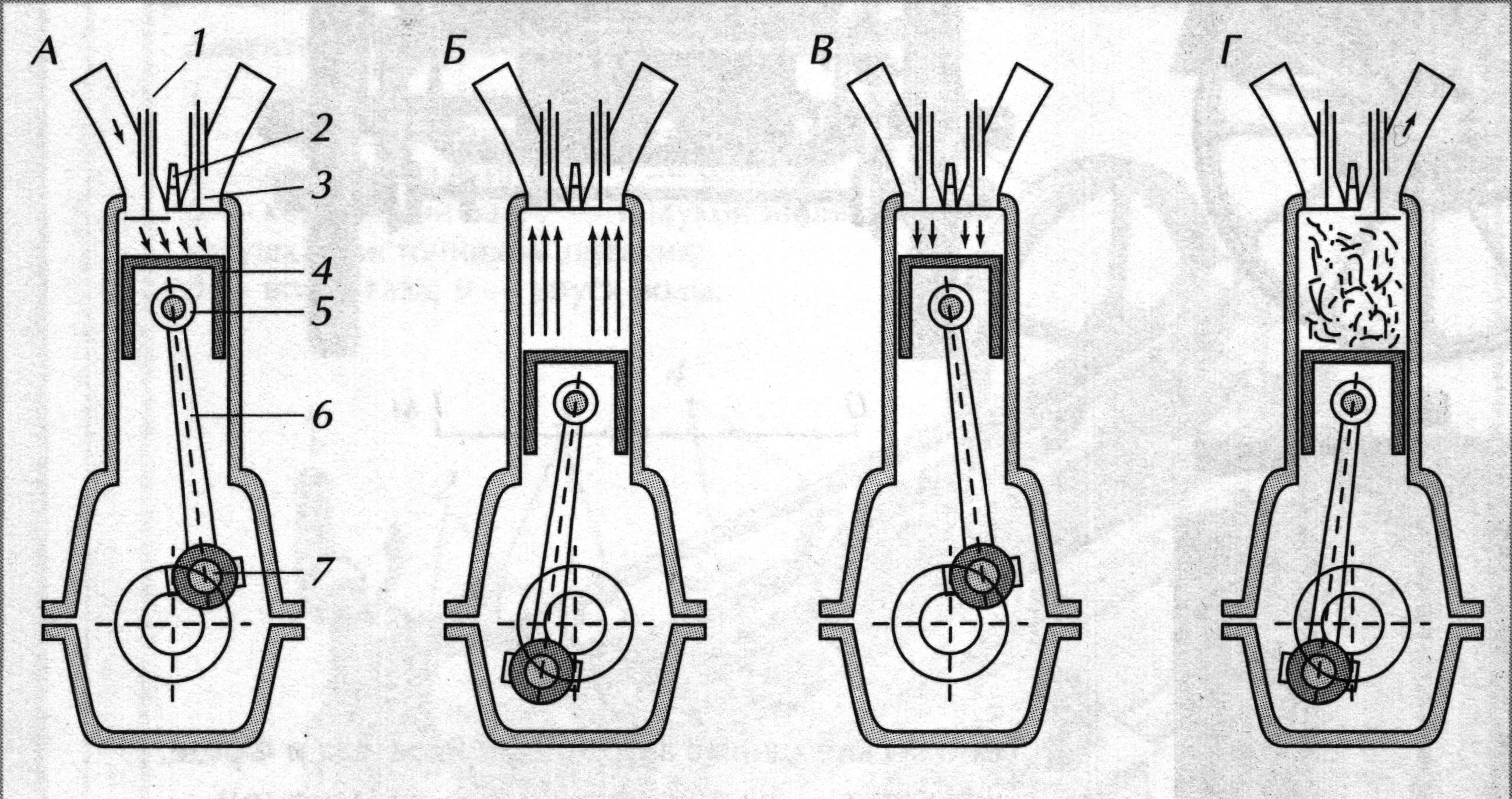

ервий двигун, який працював на світильному газі, винайшов у I860 р. французький механік Етьєн Ленуар (1822-1900). Робочим паливом у двигуні служила суміш світильного газу (горючі гази, переважно метан і водень) і повітря. Конструкція мала всі основні риси майбутніх автомобільних двигунів: дві свічки запалювання, циліндр із поршнем двосторонньої дії, двотактний робочий цикл. І все ж таки конструкція Е. Ленуара була лише прообразом реального двигуна, вона вимагала серйозного вдосконалення. Досить сказати, що її коефіцієнт корисної дії становив 0,04, тобто лише 4% теплоти згорілого газу витрачалося на корисну роботу, а решта 96 % йшли з відпрацьованими газами, нагрівали корпус і т. п. Ненадійно працювали свічки та випускний золотник, для охолодження двигуна його забезпечили трубками водяного охолодження змійникового типу. Для цього потрібно дуже багато води (близько 120 м3 на годину). У 1901 р. інженери фірми "Мерседес" розробили трубчастий, або стільниковий, водяний радіатор, що став звичною деталлю передньої частини автомобіля. У 1862 р. французький інженер Альфонс Бо де Роша (1815-1891) запропонував ідею чотиритактного двигуна: обов'язковим моментом роботи останнього ставало попереднє стиснення робочої суміші газу з повітрям. Проте здійснити свою ідею Бо де Роша не зумів. Такий двигун створив у 1876 р. службовець із Кельна (Німеччина) Ніколаус Август Отто (1832-1891). Над його конструкцією винахідник напружено працював 15 років і досяг більш високого ККД, ніж у парових, що існували тоді.  Ось робочий цикл чотиритактного двигуна внутрішнього згоряння: А. Впуск робочої суміші. Поршень (4) перемішується вниз; через впускний клапан (1) в циліндр надходить горюча суміш. Б. Стиснення. Поршень (4) перемішується нагору; впускний (1) та випускний (3) клапани закриті; тиск у циліндрі та температура робочої суміші підвищуються. В. Робочий хід (горіння та розширення). В результаті іскрового розряду свічки запалювання (2) відбувається швидке згоряння суміші у циліндрі; тиск газів при згорянні впливає на поршень (4); рух поршня передається через поршневу палею (5) і шатун (6) на колінчастий вал (7), змушуючи вал обертатися. Р. Випуск газів. Поршень (4) рухається нагору; випускний клапан (3) відкрито; гази, що відпрацювали, з циліндра надходять у випускний трубопровід і далі в атмосферу.

Ось робочий цикл чотиритактного двигуна внутрішнього згоряння: А. Впуск робочої суміші. Поршень (4) перемішується вниз; через впускний клапан (1) в циліндр надходить горюча суміш. Б. Стиснення. Поршень (4) перемішується нагору; впускний (1) та випускний (3) клапани закриті; тиск у циліндрі та температура робочої суміші підвищуються. В. Робочий хід (горіння та розширення). В результаті іскрового розряду свічки запалювання (2) відбувається швидке згоряння суміші у циліндрі; тиск газів при згорянні впливає на поршень (4); рух поршня передається через поршневу палею (5) і шатун (6) на колінчастий вал (7), змушуючи вал обертатися. Р. Випуск газів. Поршень (4) рухається нагору; випускний клапан (3) відкрито; гази, що відпрацювали, з циліндра надходять у випускний трубопровід і далі в атмосферу.

Щоб рідке паливо в двигуні згоряло воно має бути добре розпорошене і змішане з повітрям так звана робоча суміш. Це завдання вирішує карбюратор (від фр. carburer - «збагачувати углеродом»). Винахідники не одразу знайшли найкращий спосіброзпилення. Так, в одному з перших кар-бюраторів бензин розбризкувався щітками, тому його і назвали ще- точним. Карбюратор Бенца отримав назву барботажного (від фр. barbotage - «перемішування»): через бензин у баку пропускалося повітря, що розбризкує пальне. Існували також ґноти карбюрат ри, від яких невдовзі довелося відмовитися, оскільки гноти іноді затягувало в циліндр. Але сьогодні для утворення робочої суміші паливо найчастіше розпорошують під тиском. Воно впорскується або у впускні канали (багатоточковий упорскування), або в загальну, перед каналами, впускну трубу, або колектор (одноточковий впорскування) ), або прямо в циліндр (безпосередній упорскування) . Узгоджує роботу системи мікропроцесор. Для розпилення палива служать форсунка(Від англ. force - "нагнітати") або інжектор .

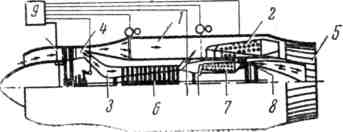

Турбонаддув.

П  відбуваються зміни в конструкції окремих вузлів двигуна, що дозволяють зробити їх роботу більш економічною і ефективною. Наприклад, все частіше використовується система турбонаддува, або - в просторі - турбо. Чим більше кисню надходить у циліндри двигуна, повніше спалюється паливо, тим більше високу потужність можна отримати. Повітря в циліндри нагнітає відцентровий насос, на роботу якого витрачається частина потужності двигуна. У системі турбонаддуву ці витрати виключені. Тут використовується енергія газів, що відпрацювали. З обертають мініатюрну газову турбіну, від якої і працює насос.

відбуваються зміни в конструкції окремих вузлів двигуна, що дозволяють зробити їх роботу більш економічною і ефективною. Наприклад, все частіше використовується система турбонаддува, або - в просторі - турбо. Чим більше кисню надходить у циліндри двигуна, повніше спалюється паливо, тим більше високу потужність можна отримати. Повітря в циліндри нагнітає відцентровий насос, на роботу якого витрачається частина потужності двигуна. У системі турбонаддуву ці витрати виключені. Тут використовується енергія газів, що відпрацювали. З обертають мініатюрну газову турбіну, від якої і працює насос.

Розвиток реактивних двигунів.

Ще один різновид двигунів внутрішнього згоряння це реактивні двигуни. Зараз я про них розповім. Ідея реактивного двигуна, як і багато технічних ідей, покладених в основу сучасної техніки, сягає найдавнішим часом. Важливим етапом у розвитку ідеї реактивного руху було пропозицію використовувати ракети як двигуна для літального апарату. Ця ідея була вперше сформульована російським революціонером-народовольцем Н. І. Кібальчичем, який незадовго до страти, у березні 1881 р., запропонував схему літального апарату (ракетоплану) з використанням реактивної тяги вибухових порохових газів. У  на початку XX ст. російський вчений К. Е. Ціолковський теоретично обґрунтував можливість здійснення міжпланетних польотів за допомогою реактивних двигунів. Ідея використання реактивного руху для польотів була здійснена після створення реактивних та ракетних двигунів. Реактивні двигуни, в яких тяга створюється силою реактивного руху струменя газів, що з величезною швидкістю з реактивного сопла, діляться на дві групи. Перша група - це безкомпресорні повітряно-реактивні двигуни, тобто двигуни, в яких стиск повітря в камері згоряння забезпечується за рахунок динамічного тиску повітря. Найбільш типовими серед них є так звані прямоточні двигуни. Прямоточні повітряно-реактивні двигуни використовують як окислювач атмосферне повітря. Ідея повітряно-реактивних двигунів не раз висувалась у різних країнах, зокрема у Росії. Але найважливішими, оригінальними роботами щодо цього є дослідження, проведені 1908- 1913 гг. французьким вченим Р. Лореном, який, зокрема, 1911 р. запропонував ряд схем прямоточних повітряно-реактивних двигунів. У травні 1939 р. в СРСР вперше відбулося випробування ракети з прямоточним повітряно-реактивним двигуном конструкції І. А. Меркулова. Це була двоступінчаста ракета (перший ступінь - порохова ракета) із злітною вагою 7,07 кг, причому вага палива для другого ступеня прямоточного повітряно-реактивного двигуна складала лише 2 кг. Під час випробування ракета досягла висоти 2 км. У 1939-1940 pp. вперше у світі у Радянському Союзі проводилися льотні випробування повітряно-реактивних двигунів, встановлених як додаткові двигуни на літаку конструкції М. М. Полікарпова. У 1942 р. у Німеччині випробовувалися прямоточні повітряно-реактивні двигуни конструкції Е. Зенгера. Однак застосування прямоточних повітряно-реактивних двигунів досить ефективне лише в умовах, коли забезпечено велика швидкістьпольоту літака - надзвукова швидкість, при якій повітря буде вриватися в камеру згоряння двигуна під порівняно великим тиском. Тому конструктори низки країн ведуть нині інтенсивну роботу у напрямі вдосконалення цих двигунів. У

на початку XX ст. російський вчений К. Е. Ціолковський теоретично обґрунтував можливість здійснення міжпланетних польотів за допомогою реактивних двигунів. Ідея використання реактивного руху для польотів була здійснена після створення реактивних та ракетних двигунів. Реактивні двигуни, в яких тяга створюється силою реактивного руху струменя газів, що з величезною швидкістю з реактивного сопла, діляться на дві групи. Перша група - це безкомпресорні повітряно-реактивні двигуни, тобто двигуни, в яких стиск повітря в камері згоряння забезпечується за рахунок динамічного тиску повітря. Найбільш типовими серед них є так звані прямоточні двигуни. Прямоточні повітряно-реактивні двигуни використовують як окислювач атмосферне повітря. Ідея повітряно-реактивних двигунів не раз висувалась у різних країнах, зокрема у Росії. Але найважливішими, оригінальними роботами щодо цього є дослідження, проведені 1908- 1913 гг. французьким вченим Р. Лореном, який, зокрема, 1911 р. запропонував ряд схем прямоточних повітряно-реактивних двигунів. У травні 1939 р. в СРСР вперше відбулося випробування ракети з прямоточним повітряно-реактивним двигуном конструкції І. А. Меркулова. Це була двоступінчаста ракета (перший ступінь - порохова ракета) із злітною вагою 7,07 кг, причому вага палива для другого ступеня прямоточного повітряно-реактивного двигуна складала лише 2 кг. Під час випробування ракета досягла висоти 2 км. У 1939-1940 pp. вперше у світі у Радянському Союзі проводилися льотні випробування повітряно-реактивних двигунів, встановлених як додаткові двигуни на літаку конструкції М. М. Полікарпова. У 1942 р. у Німеччині випробовувалися прямоточні повітряно-реактивні двигуни конструкції Е. Зенгера. Однак застосування прямоточних повітряно-реактивних двигунів досить ефективне лише в умовах, коли забезпечено велика швидкістьпольоту літака - надзвукова швидкість, при якій повітря буде вриватися в камеру згоряння двигуна під порівняно великим тиском. Тому конструктори низки країн ведуть нині інтенсивну роботу у напрямі вдосконалення цих двигунів. У  розвитку реактивних двигунів основне значення має інша група повітряно-реактивних двигунів - турбореактивні двигуни.

У турбогвинтових двигунах є газова тур-біна, яка приводить в рух компресор, що нагнітає повітря в камеру згоряння (крім стиснення повітря, що надходить від швидкісного напору), а відходять гази використовуються для реактивної тяги. Якщо чотири такти в циліндрі поршневого двигуна чергуються в часі, то процеси, що відбуваються в турбокомпресорному реактивному двигуні, чергуються в просторі. Над винаходом турбореактивного двигуна багато працювали російські вчені. У 1909 р. проект турбореактивного двигуна було розроблено інженером Н. Герасимовим. У 1914 р. лейтенант російського морського флоту М. Н. Микільської сконструював та побудував модель турбогвинтового авіаційного двигуна. Робочим тілом для приведення в дію триступінчастої турбіни служили газоподібні продукти згоряння суміші скі-підару і азотної кислоти. Турбіна працювала не тільки на повітряний гвинт: газоподібні продукти згоряння, що відходять, направлені в хвостове (реактивне) соп-ло, створювали реактивну тягудодатково до сили тяги гвинта. Великий інтерес представляє конструкція авіаційного турбо-компресорного реактивного двигуна В. І. Базарова, розроблена 1924 р. Ця авіаційна газотурбінная установка (зі згорянням палива при постійному тиску) складалася з трьох елементів: камери згоряння, газової турбіни, компресора. Потік стисненого повітря тут вперше ділився на дві гілки: менша частина йшла в камеру згоряння (до пальника), а велика підмішувалася до робочих газів для зниження їхньої температури перед турбіною. Тим самим було забезпечувалося збереження лопаток турбіни. Потужність багатоступінчастої турбіни витрачалася на привід відцентрового компресора самого двигуна і частково обертання повітряного гвинта. Додатково до гвинта тяга створювалася за рахунок реакції струменя газів, що пропускаються через хвостове сопло. Рідинно-реактивні двигуни мають особливе значення для створення ракет і ракетних снарядів. Ракетна зброя широко використовувалася під час Другої світової війни. Особливої популярності здобули радянські реактивні міномети «катюші».

розвитку реактивних двигунів основне значення має інша група повітряно-реактивних двигунів - турбореактивні двигуни.

У турбогвинтових двигунах є газова тур-біна, яка приводить в рух компресор, що нагнітає повітря в камеру згоряння (крім стиснення повітря, що надходить від швидкісного напору), а відходять гази використовуються для реактивної тяги. Якщо чотири такти в циліндрі поршневого двигуна чергуються в часі, то процеси, що відбуваються в турбокомпресорному реактивному двигуні, чергуються в просторі. Над винаходом турбореактивного двигуна багато працювали російські вчені. У 1909 р. проект турбореактивного двигуна було розроблено інженером Н. Герасимовим. У 1914 р. лейтенант російського морського флоту М. Н. Микільської сконструював та побудував модель турбогвинтового авіаційного двигуна. Робочим тілом для приведення в дію триступінчастої турбіни служили газоподібні продукти згоряння суміші скі-підару і азотної кислоти. Турбіна працювала не тільки на повітряний гвинт: газоподібні продукти згоряння, що відходять, направлені в хвостове (реактивне) соп-ло, створювали реактивну тягудодатково до сили тяги гвинта. Великий інтерес представляє конструкція авіаційного турбо-компресорного реактивного двигуна В. І. Базарова, розроблена 1924 р. Ця авіаційна газотурбінная установка (зі згорянням палива при постійному тиску) складалася з трьох елементів: камери згоряння, газової турбіни, компресора. Потік стисненого повітря тут вперше ділився на дві гілки: менша частина йшла в камеру згоряння (до пальника), а велика підмішувалася до робочих газів для зниження їхньої температури перед турбіною. Тим самим було забезпечувалося збереження лопаток турбіни. Потужність багатоступінчастої турбіни витрачалася на привід відцентрового компресора самого двигуна і частково обертання повітряного гвинта. Додатково до гвинта тяга створювалася за рахунок реакції струменя газів, що пропускаються через хвостове сопло. Рідинно-реактивні двигуни мають особливе значення для створення ракет і ракетних снарядів. Ракетна зброя широко використовувалася під час Другої світової війни. Особливої популярності здобули радянські реактивні міномети «катюші».  У

У  В даний час приділяється велика увага вдосконаленню авіаційних реактивних двигунів. на різних швидкостяхпольоту використовуються різні типи двигунів, причому величина їх потужності залежить як від термічного, так і від тягового ККД, тобто від того, як отримана від згоряння палива механічна енергія перетворюється в енергію руху літака. Переваги сучасного реактивного двигуна перед поршневим видно з наступних даних. Якщо взяти, наприклад, реактивні літаки з силою тяги в 4300 кг, то при швидкості польоту в 1100 км/год це тягове зусилля рівноцінно потужності поршневого двигуна в 35 тис. л. с, що важить 14 т, що приблизно в 3-4 рази більше вагиреактивного двигуна Цікавим є створений у другій половині 50-х років англійський турбореактивний двигун «Джірон» для літаків зі швидкостями, що перевищують швидкість поширення звуку. Двигун має силу тяги в 6800 кг (15 000 фунтів), причому передбачається збільшити її до 8000 кг без перевищення існуючих меж рівня температури на вході в турбіну. Велика увага при цьому приділяється ефективності забору повітря. Вважають, що на надзвукових винищувачах дуже вигідна установка одночасно двох двигунів різного типу: одного турбореактивного та одного ракетного, оскільки така комбінація дозволяє підвищити льотні якості літака на висотах 18 км і більше. Велика різноманітність двигунів, що будуються і застосовуються, є характерною рисою технічного прогресу в авіабудуванні. останніх років.

В даний час приділяється велика увага вдосконаленню авіаційних реактивних двигунів. на різних швидкостяхпольоту використовуються різні типи двигунів, причому величина їх потужності залежить як від термічного, так і від тягового ККД, тобто від того, як отримана від згоряння палива механічна енергія перетворюється в енергію руху літака. Переваги сучасного реактивного двигуна перед поршневим видно з наступних даних. Якщо взяти, наприклад, реактивні літаки з силою тяги в 4300 кг, то при швидкості польоту в 1100 км/год це тягове зусилля рівноцінно потужності поршневого двигуна в 35 тис. л. с, що важить 14 т, що приблизно в 3-4 рази більше вагиреактивного двигуна Цікавим є створений у другій половині 50-х років англійський турбореактивний двигун «Джірон» для літаків зі швидкостями, що перевищують швидкість поширення звуку. Двигун має силу тяги в 6800 кг (15 000 фунтів), причому передбачається збільшити її до 8000 кг без перевищення існуючих меж рівня температури на вході в турбіну. Велика увага при цьому приділяється ефективності забору повітря. Вважають, що на надзвукових винищувачах дуже вигідна установка одночасно двох двигунів різного типу: одного турбореактивного та одного ракетного, оскільки така комбінація дозволяє підвищити льотні якості літака на висотах 18 км і більше. Велика різноманітність двигунів, що будуються і застосовуються, є характерною рисою технічного прогресу в авіабудуванні. останніх років.

Висновок.